今回のテクニカルニュースの概要

今回ご紹介する事例は、技術者が手作業で行っていた溶接を、TIG溶接ロボットの導入によって作業を単純化(治具セットのみ)し、工程の平準化(山崩し)を実現。さらに、治具用の定盤を自社開発し、用いたことで、より効率的な生産を可能とした技術提案事例です。

今回の技術提案事例のポイントは2つです。

- TIG溶接ロボットの導入で作業の単純化(治具のセットのみ)と、溶接工程を平準化。リードタイムの短縮を実現!

- 治具ステージを3か所セットするための専用の定盤を自社開発したことで、生産性が向上!

この2点を実現しました。

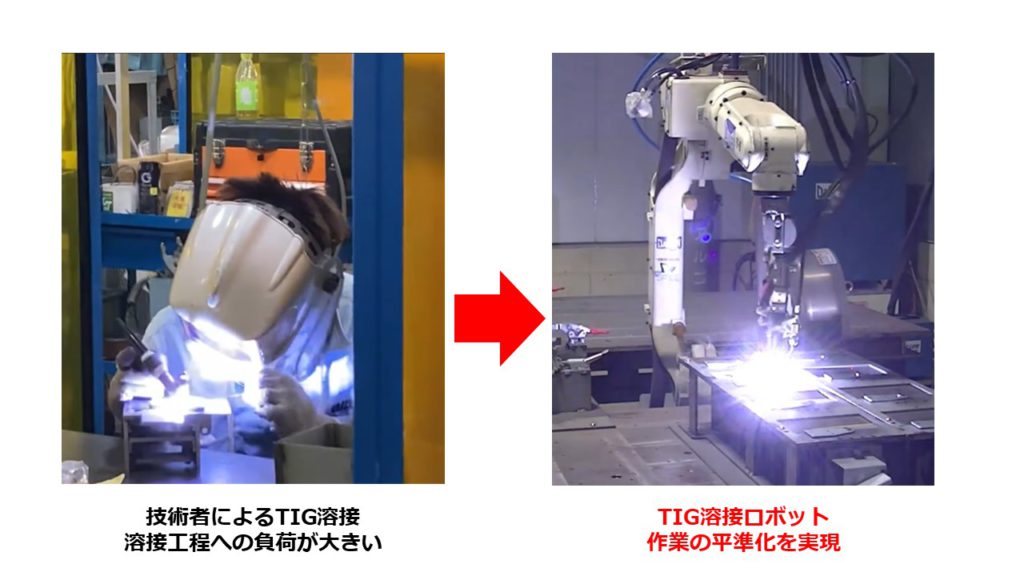

元々は、技術力を持つベテランの技術者が、手作業で溶接を行っていました。

しかし、TIG溶接ロボットを導入したことで、作業を単純化することができたため、溶接工程に集中していた作業時間の平準化を実現することができました。

また、ロボット導入当初は、ワークの付け替えに段取り時間が発生していました。

ロボットの稼働率を上げるため、筐体設計・製造. comではロボット1台に対して、治具ステージを3か所セットできるような専用の定盤を自社開発しました。

この定盤を開発・活用したことで、段取り時間が削減できたため、ロボットの稼働率が向上し、生産性を向上させることができました。

課題:TIG溶接はベテランの技術者が手作業で行っており、溶接工程に時間がかかっていた。

以前は、TIG溶接を手作業で行っていました。したがって、

手作業での溶接で、工程の段取り時間が他工程と比較して多く、全体のリードタイムの増加につながっていました。

従来はベテランの技術者が手作業でTIG溶接を行っており、溶接工程の作業時間が他工程と比較して長くなっていました。工程間の待ち時間が生まれてリードタイムが増加していました。

筐体設計・製造.COMの対策①:TIG溶接ロボットを導入し、溶接作業の単純化と平準化を実現!

今回の技術提案事例のポイントは、2つございます。

まず、TIG溶接ロボットを導入したことで、作業が治具のセットのみとなり単純化することができました。また、溶接にかかる時間が短縮したため、工程の平準化を実現することができました。

導入したTIG溶接ロボットでの溶接の様子を動画でご紹介いたしますので、まずはこちらをご覧ください!

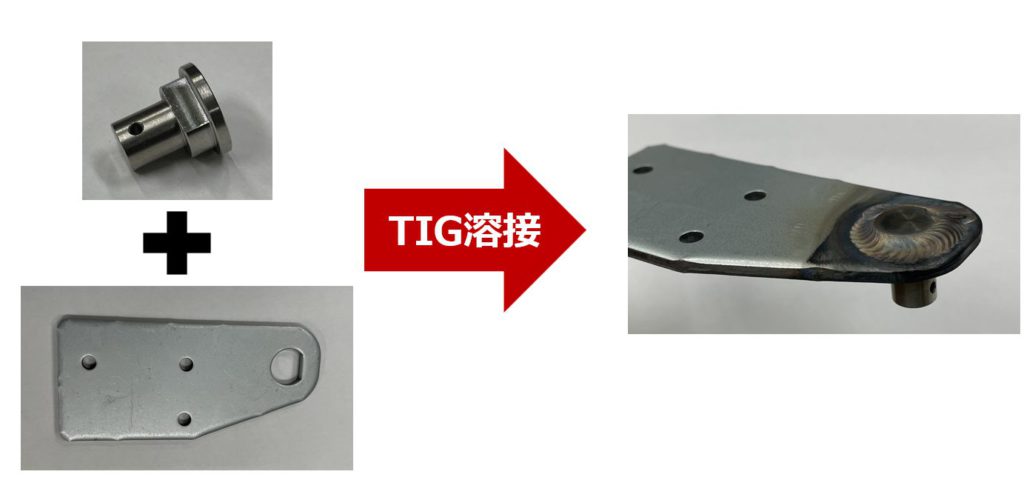

こちらの製品がTIG溶接ロボットで実際に溶接した部品です。

先ほどの動画のように、ロボットが半自動でTIG溶接を行います。ロボットでの溶接は安定しているため、質のばらつきがなくなりました。

ロボットの導入により、手で行う作業はワークの交換時の治具のセットのみとなり、単純で簡単になりました。溶接にかかる作業時間が短縮され、作業の平準化を実現。製造工程全体のリードタイムの短縮につながりました。

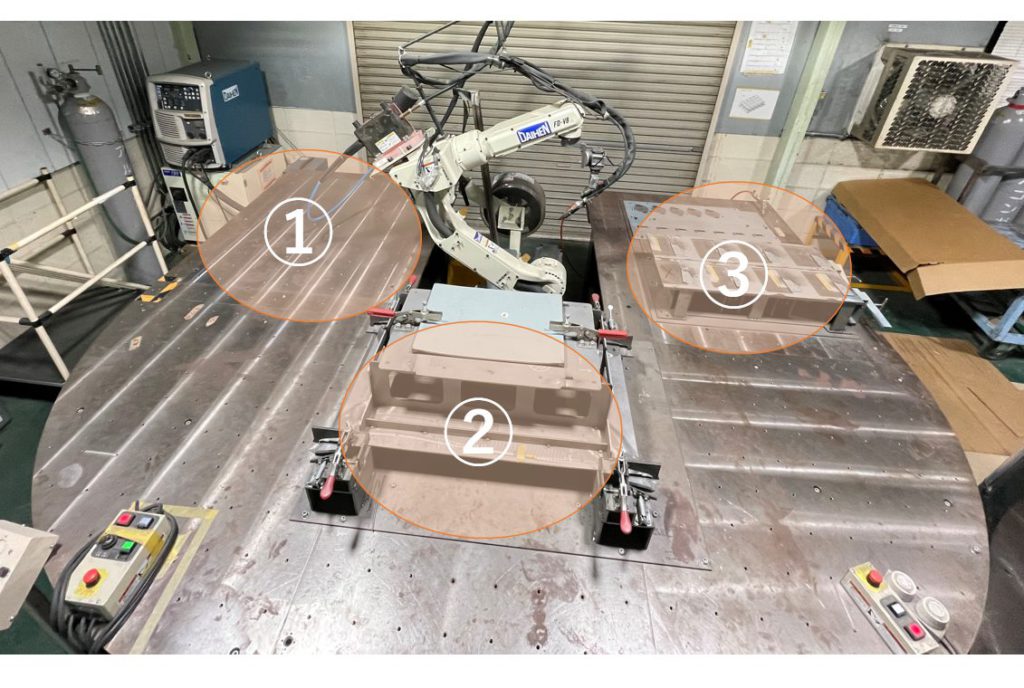

筐体設計・製造.COMの対策②:治具ステージを3か所セットするための専用の定盤を自社開発!

ロボット導入後、さらなる生産性向上のために行った改善提案です。TIG溶接ではフィラーが細く、狙った位置に溶接するためには精度よく位置決めすることが重要です。部品それぞれに異なる治具が必要となりますが、当社では治具を社内で設計製造することで、最適な治具で溶接をしております。

TIG溶接のロボットにおいても、精度よく溶接するために治具を使用しております。しかし、今までは治具をセットするステージが1か所しかなかったため、加工後にワークを取り外し、次のワークを取り付けるという工程が必要でした。当然、ワークを取り付けている間の段取り時間は、ロボットは稼働できません。

そこでロボットの稼働率を上げるために、ロボット1台に対して、治具ステージを3か所セットできるような専用の定盤を自社開発しました。この定盤は溶接ロボットを囲むような形状で、3方面で溶接が可能となります。

画像のように、着色部の3か所に治具ステージを設置できます。この定盤により、ロボットが稼働している間に、溶接が完了した部分の治具から加工済みのワークを取り外し、次のワークを取り付けることができるようになりました。結果、段取り時間の削減を実現。ロボットの稼働率が改善し、生産性の向上につながりました。

このように、TIG溶接ロボットを導入したことで、作業の単純化(治具のセットのみ)と、溶接工程を平準化し、製造工程全体のリードタイムの短縮を実現できました。

さらに、1カ所で行っていた溶接を3か所で可能にする治具用の専用定盤を自社開発することで、段取り時間の削減に成功。ロボットの稼働率を改善し、生産性の向上につながりました。

まとめ

筐体設計・製造.comを運営する岡部工業では、社内の業務効率改善に積極的に取り組んでいます。 今回ご紹介したような事例以外にも数多くの業務効率改善事例がございます。

特に、溶接に関してはTIG溶接だけでなく、ファイバーレーザー溶接を行う6軸多関節ロボットを4台保有し、オリジナル治具の内製まで一貫生産をしております。これにより、高い生産性を保ちつつもコストダウンを可能にする、岡部工業ならではのファイバーレーザー溶接が実現します。

また、当社にはファイバーレーザー溶接の開発を専門にする課があり、通常は溶接困難なアルミやステンレス、異種金属などのサンプル溶接から、筐体設計におけるVE提案まで行い、お客様に寄り添った設計開発を行っています。

お客様への日々のVE提案に加え、生産性の高い設備、機器を積極的に活用することで、お客様のご要望に柔軟に応えてまいります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。