今回のテクニカルニュースの概要

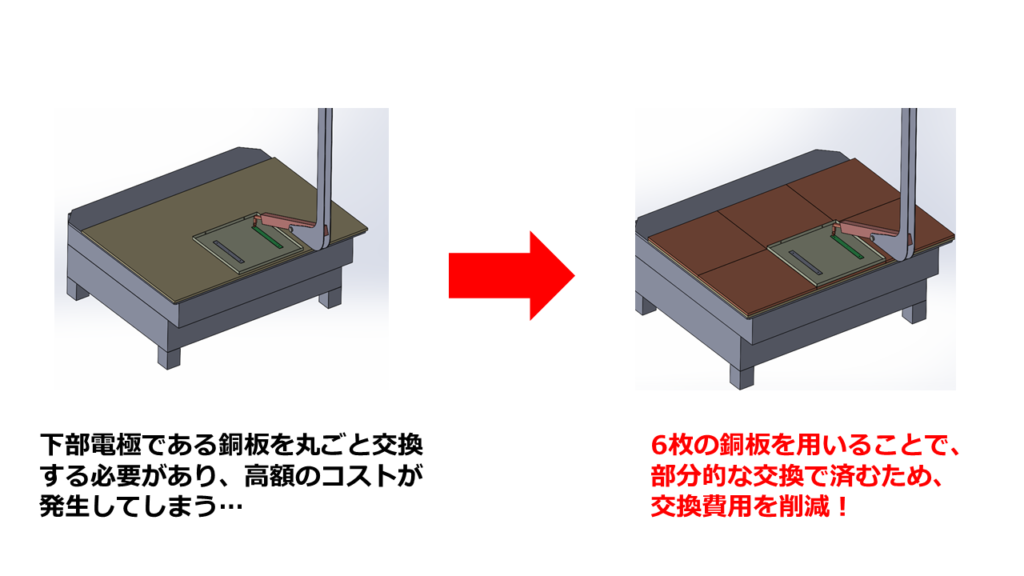

今回ご紹介する事例は、テーブルスポット溶接の下部電極として使われる1枚板の銅板の代わりに、6枚の銅板を下部電極として用いることで、部分的な交換が可能となり、高価な銅板の交換費用の低減を実現したコストダウン提案事例です。

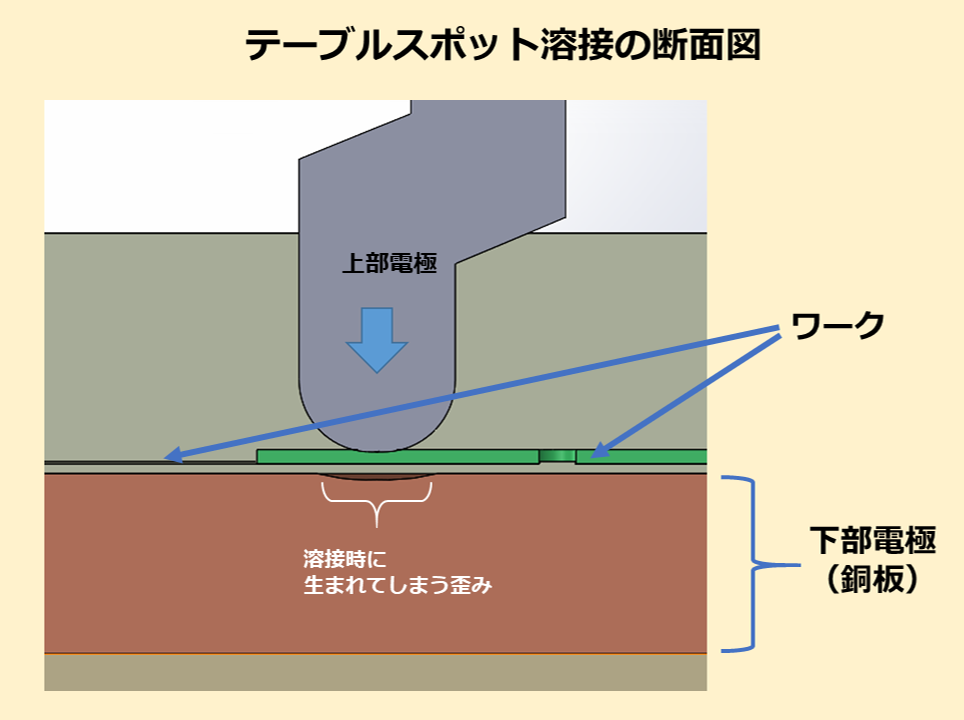

テーブルスポット溶接機は、量産に適した溶接方法です。溶接をするワークを下部電極(銅板)の上にセットして、溶接(スポット)位置に溶接電極を当てて溶接します。量産を行っていると、同じワークの同じ位置に溶接を繰り返すため、溶接による負荷が一か所に集中してしまいます。すると、電極に歪みが生まれてしまいます。

電極の歪みが大きくなってしまうと、溶接の精度・仕上がりが悪くなり、ワークに圧痕が発生してしまいます。したがって、下部電極である厚い一枚板の銅板を丸ごと交換する必要がありました。

今回、筐体設計・製造.comの提案では、上記の画像のように6枚の銅板を1枚の銅板(下部電極)を代替するように並べて使用します。これにより、交換時に部分的に下部電極を更新することできるので、コストダウンを実現することができました。

また、溶接による電極への負荷が一か所に集中しないように、常にスポット位置を変えながら溶接をする、といった手間を減らすこともできました。

課題:歪みが生まれた下部電極を丸ごと変える必要があるため、高額な交換費用がかかっていた。

テーブルスポット溶接には、次のようなメリットがあります。

①溶接位置の設定が容易

②焼けや歪みが少ない溶接

③仕上げコストを削減

中でも②の焼けや歪みが少ない溶接がメリットです。テーブルスポット溶接では、製品への圧痕の発生を防ぐことができます。テーブルスポット溶接には、下部電極にテーブル状の平らな銅板を用います。ワークを下部電極上に、平行に乗せて溶接することで、圧痕を抑制することができます。したがって、下部電極とワークが接する部分を、平らに保つことはとても重要なことです。

この下部電極として使われるのは1000×1500の大きさの銅板ですが、スポット溶接する場合、下部電極の銅板表面にはスポット時の加圧による凹みがわずかに生じます。

量産時に、同じ部品を下部電極の同箇所でスポット溶接を繰り返すと、この凹みがしだいに大きくなってしまいます。

このような状態で次のワークをスポット溶接してしまった場合、ワークが上部電極の加圧により凹み部分に押し出されるため、ワーク表面(下部電極側)には下部電極の凹み相当の凸形状が表れてしまいます。(凸形状に転写)

このようにワーク・製品に歪みが生まれたり、溶接痕が大きくなると、通常のスポット溶接機と比較して痕が少ないテーブルスポット溶接機のメリットが無くなってしまいます。ワークのへこみを防ぐため、抑えるためには表面の状態を確認して下部電極の表面をオービタルサンダー等で研磨する手法があります。

しかし、研磨で修復できないほど銅板の歪みが生まれると銅板全体を交換するしか方法がありません。

下部電極に使われる一枚板の銅板は、サイズも厚みもあるため高額です。下部電極の交換には、大きな費用が掛かってしまう課題がありました。

筐体設計・製造.COMの対策:下部電極に6枚の銅板を使用することで、部分的な交換・並べ替えなどが可能となり、交換費用を低減を実現!

今回の技術提案事例のポイントとしては、下部電極を6枚の銅板を用いる形に変更することで、

- 一枚の高額な下部電極(銅板)の交換費用を低減。

- 並べ替えたり、凹みが発生した場所を使用しないように回転したり、表裏を裏返して使用することで、長寿命化が可能。

この2点を実現したことが挙げられます。

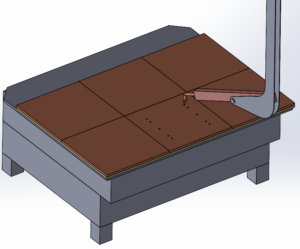

画像のように、テーブルの大きさ(1000×1500)に対して、2×3=6枚の銅板を、下部電極のサイズになるように並べて使用します。これにより、6枚が独立して交換ができるようになります。歪みが生まれてしまった銅板のみを交換することができるため、電極全体を交換しないで済むので交換費用を低減することができました。

また、凹みが発生した銅板を使用しないように位置を変えたり、回転したり、裏返して使うこともできるため、より長持ちさせることができます。

このように、テーブルスポット溶接において、下部電極を1枚板の銅板から6枚の銅板を用いる形式に変更したことで、交換費用のコストダウンを実現できました。

まとめ

筐体設計・製造.comを運営する岡部工業では、社内の業務効率改善に積極的に取り組んでおります。 今回ご紹介したような事例以外にも数多くの業務効率改善事例がございます。

特に、溶接に関してはスポット溶接だけでなく、ファイバーレーザー溶接を行う6軸多関節ロボットを4台保有し、オリジナル冶具の内製まで一貫生産をしております。これにより、高い生産性を保ちつつもコストダウンを可能にする、岡部工業ならではのファイバーレーザー溶接が実現します。

また、当社にはファイバーレーザー溶接の開発を専門にする課があり、通常は溶接困難なアルミやステンレス、異種金属などのサンプル溶接から、筐体設計におけるVE提案まで行い、お客様に寄り添った設計開発を行っております。

お客様への日々のVE提案に加え、生産性の高い設備、機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。