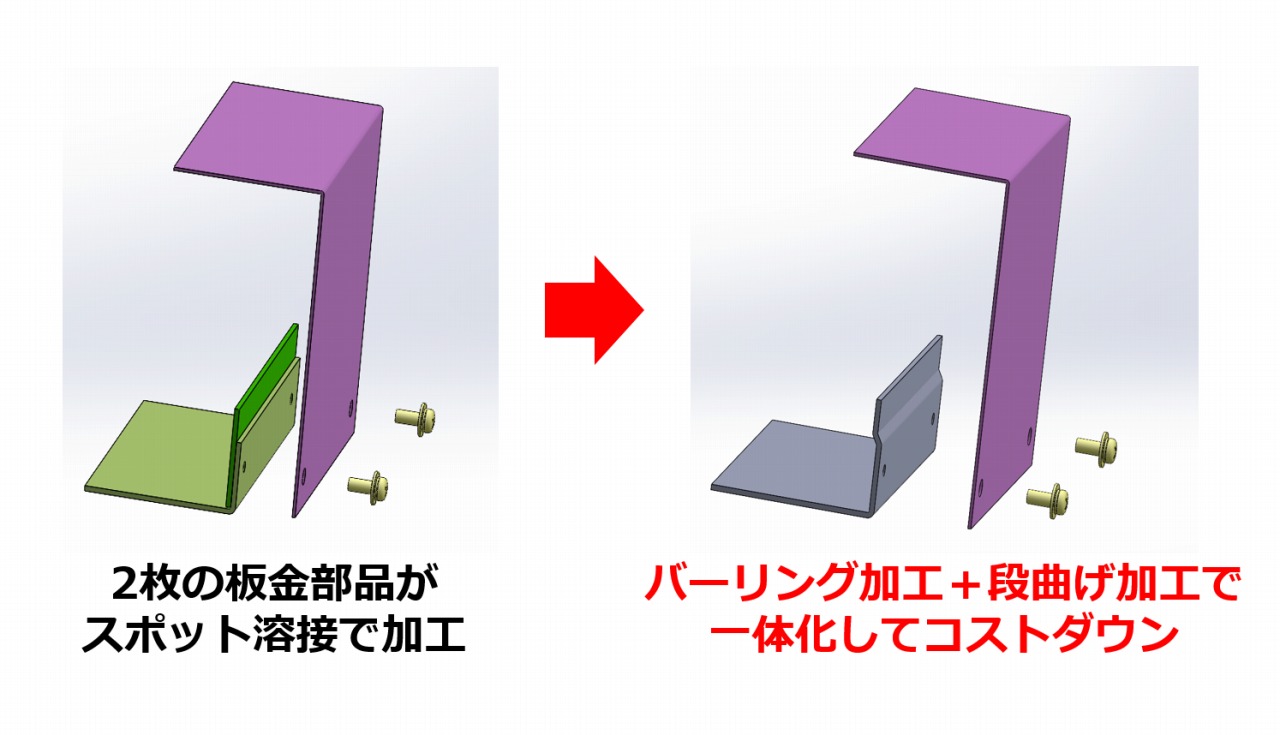

今回ご紹介する事例は、従来2枚の板金部品がスポット溶接で加工されていた板金設計を、バーリング加工+段曲げ加工によって一体化することで、コストダウンにつながったVE提案事例です。

***********************************************

今回は、別会社が取り扱いを中止してしまった板金部品を、岡部工業にお願いしたいとのことでご依頼いただきました。

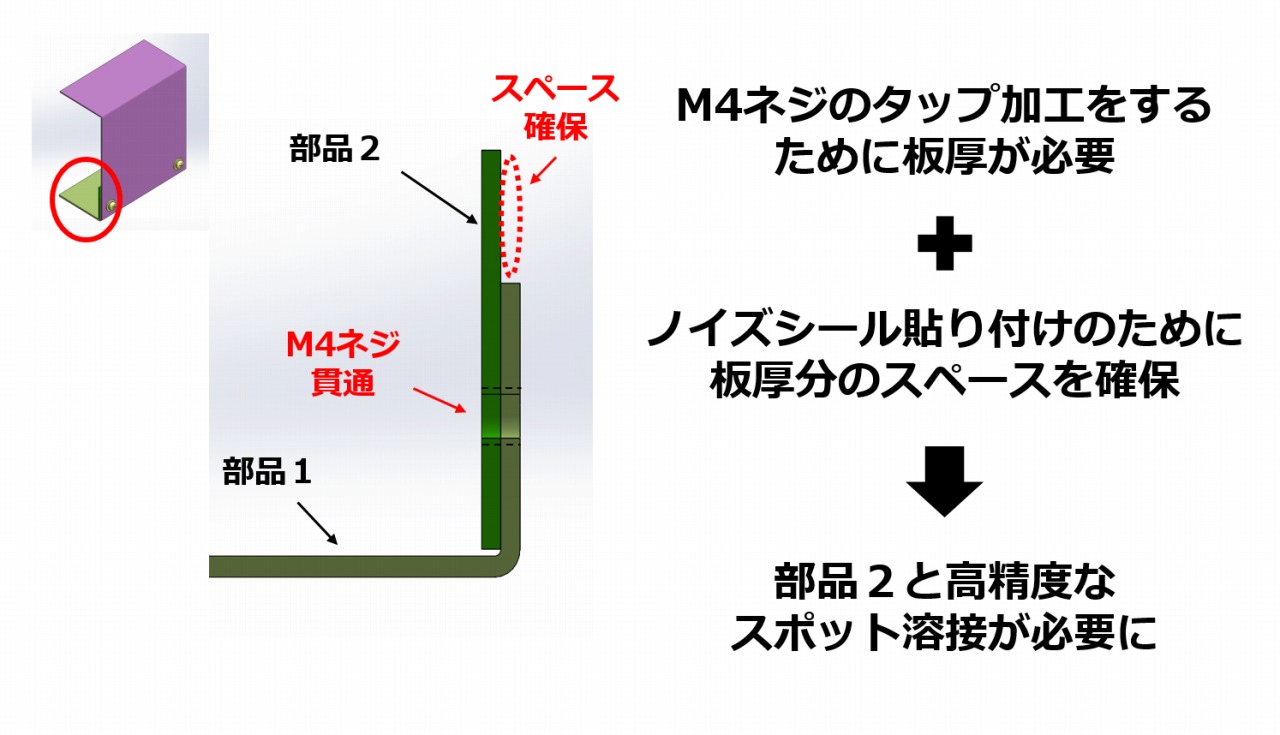

現状お客様が使用していたものは、ある板金部品に対して、このように溶接された2枚重ねの板金に対してタップ加工がされていました。

なぜ2枚重ねの部分に板金されているかというと、板金の板厚が1.6mmであるのに対して、タップがM4のネジ山で、必要数のタップが確保できなかったためです。そのため、2枚の板金部品をスポット溶接した後に、M4ネジの貫通タップをしていたとのことでした。

しかしこの方法の場合、板金部品に対してそれぞれタップ加工が必要となるため、例えばNCTでタップ加工をすると、ねじ位置がかみ合わなくなってしまいます。そのため、2枚の板金に対してネジの下穴を開けてからスポット溶接を行い、その後タップ加工をする必要がありました。この手法の場合、2枚の板金に加工されたネジ下穴をぴったり一致させる必要があったため、スポット溶接にも相当な精度が要求され、また溶接後に手作業でタップ加工をする必要もあり、非常に工数がかかっていました。

それでも板金部品を溶接しなければいけなかった理由がありました。それは、部品2はノイズシールを貼り付ける場所のために必要だったからです。つまり、板金分程度のスペースが必要だったために、部品2が必要となり、その上でタップ加工をするために部品1だけでは足りなかったため、このような形状になっていたとのことでした。

そこで岡部工業では、2つのご提案をして、コストダウンを実現いたしました。

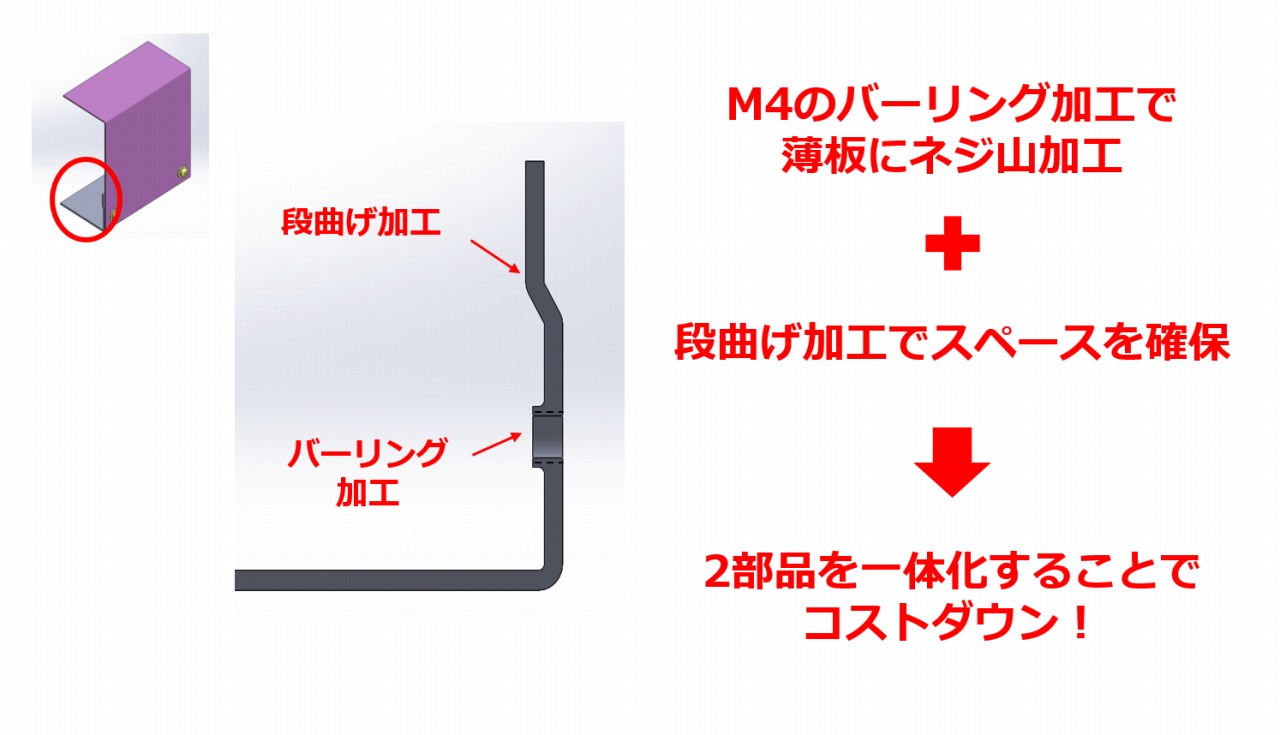

①タップ加工をバーリング加工に変更

②段曲げ加工にすることで部品を一体化

まず、タップ部分はバーリング加工に変更することで、板厚が薄くてもネジ山を確保することができるようになります。当社の場合は、M4の場合はt1.0の薄さの板金までバーリング加工が可能となっています。

また、ノイズシールを貼り付けるためにスペースを確保しなければいけなかった場所に関しては、オフセット金型によって段曲げ加工を行うことで、板厚分程度の段差を確保することができます。

段曲げ加工については、別のテクニカルニュースでもご紹介しておりますので、ぜひこちらもあわせてご覧ください。

>>【段曲げ加工が困難な板金部品は、曲げ逃げを追加することで加工が可能に!】テクニカルニュース vol.38

この2つのご提案によって、板金部品が2つから1つに削減され、部品コストの削減に成功しました。また、精度が求められたスポット溶接の工程もなくなり、工数削減にもつなげることができました。

今回のケースは、お客様が従来お取引されていた板金加工業者様が、かなり前の設計をそのまま使用し続けていたために、長年このような板金設計をされていたとのことです。しかし現在では、工作機械も進化をしているため、NCTや高精度プレスブレーキ等の工作機械によるバーリング加工や段曲げ加工といったように、板金加工の幅も広がっています。これは、お客様ではなかなか気付くことができませんが、当社のような現場を熟知している作業員からすれば、不思議に思えてしまうような板金設計も多く、簡単なVE提案でコストダウンにつなげることができます。今回も、お客様が量産品を取り扱っていたため、コスト削減も大幅に影響し、感謝のお言葉をいただくことができました。

昔からの設計のまま作り続けている板金部品がありましたら、一度岡部工業にご相談してみてください。現場を知り尽くした板金設計者が、お客様に最適なご提案をいたします。

***********************************************

筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。

>>製品事例はこちら

>>技術ハンドブックはこちら