今回ご紹介する事例は、ファイバーレーザー溶接への工法転換と筐体設計の変更提案をすることで、生産数を大幅に増加させたVE提案事例です。

お客様からは、薄板板金筐体の製造数を大幅増加させたいが、溶接作業者の人数がボトルネックになっているとのことで、当社にご相談いただきました。従来は難易度の高いスポット溶接と隅肉溶接を行っていたため、どうしても熟練工に頼らざるを得ない状況でした。

そこで当社では、ファイバーレーザー溶接ロボットの導入と、ファイバーレーザー溶接に適した形状への筐体設計の変更提案をいたしました。当社のファイバーレーザー溶接ロボットによって、作業者のスキルに問わず、安定的に溶接を効率良く行うことができるようになり、現在では製造数量の大幅増加にも対応しております。

***********************************************

今回のお客様からは、「板金筐体製品の製造量が大幅に増加するため、効率的に製造する方法を提案してほしい」というご依頼をいただきました。

こちらの製品は、主に0.8mm厚の板金から作られる、いわゆる薄板板金筐体でした。そのため、溶接作業は非常に難易度が高く、技術のある限られた作業者しか溶接できない状態でした。このまま製造数量が多くなった場合、どうしても溶接作業者の人数が製造におけるボトルネックになることが予想されていました。そこで、板金ソリューションカンパニーである当社にご相談をいただきました。

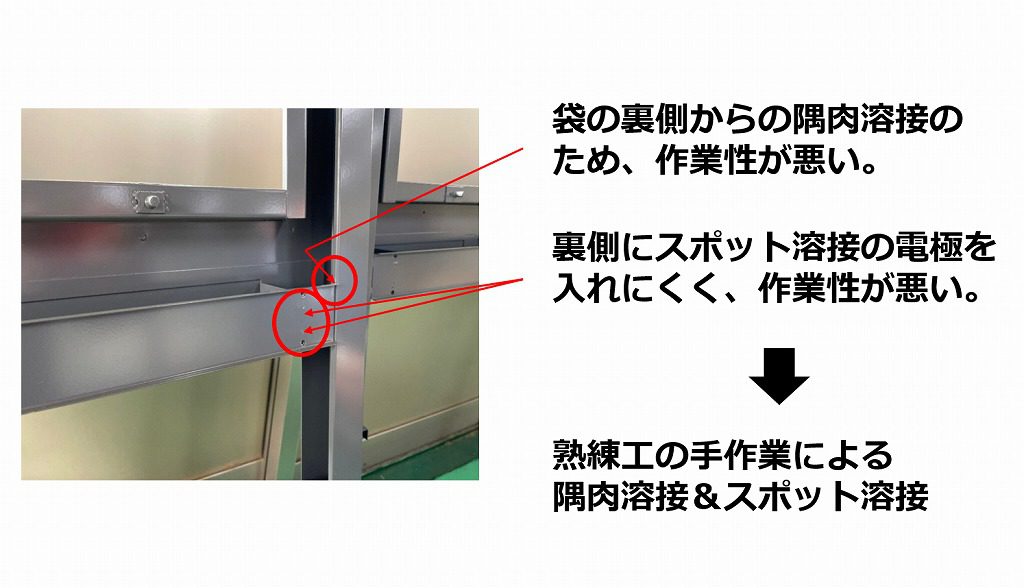

お客様では、こちらの製品をスポット溶接と隅肉溶接によって製造されていました。しかし隅肉溶接の場合、袋の裏側からの溶接となるため、非常に作業性が悪くなっていました。またスポット溶接に関しても、裏側に電極を入れて溶接する必要がありますが、写真の箇所は裏側に電極を入れにくくなっており、こちらも非常に作業性が悪くなっていました。

このような筐体設計だったため、熟練者による手作業での溶接が必要となっていました。しかしそれも人によってばらつきがどうしても出てしまい、溶接の方向性もバラついてしまっていました。

そこで当社では、2つの提案をいたしました。まず1つ目は、ファイバーレーザー溶接ロボットの導入です。

当社が保有するファイバーレーザー溶接ロボットでは、事前に作られたプログラムによって溶接トーチを自動で制御するため、作業者のスキルに問わず、安定的に溶接を効率良く行うことができます。このファイバーレーザー溶接ロボットの導入により、薄板板金筐体の製造数量の増加に備えることを提案いたしました。

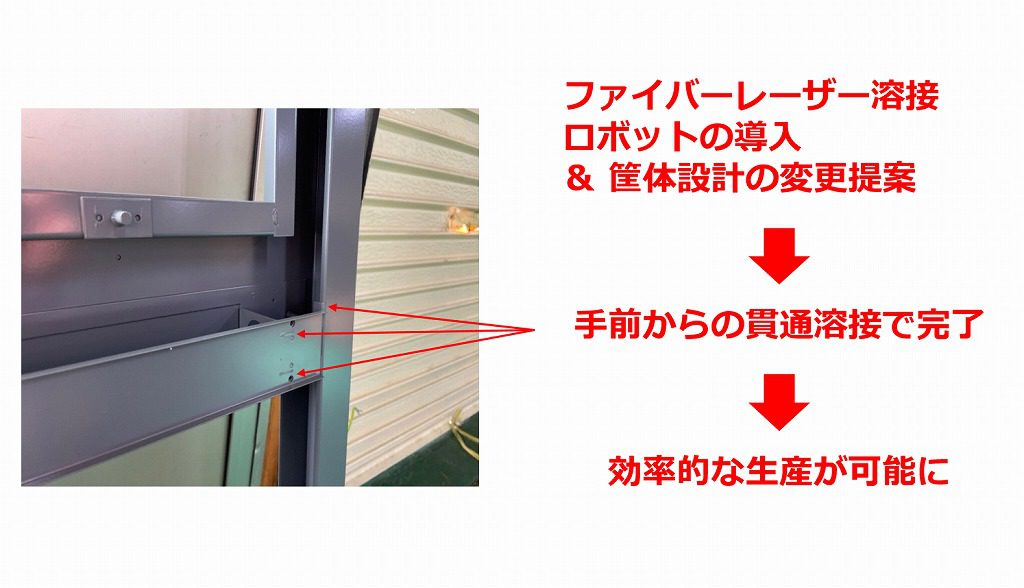

そして2つ目の提案が、筐体設計の形状変更です。多軸関節ロボットによるファイバーレーザー溶接をするにあたり、筐体を構成する板金部品をファイバーレーザー溶接に適した形状に変更する必要がありました。

そこで、社内にて筐体設計を再度行い、ファイバーレーザー溶接に適した形状でお客様に提案いたしました。具体的には、上写真のように、問題だった隅肉溶接&スポット溶接の3か所を、全てファイバーレーザー溶接によって手前からの貫通溶接で済むようにいたしました。これにより、ファイバーレーザー溶接の特徴を生かしつつ、非常に効率的に生産することができるようになります。

その後、実際に当社のファイバーレーザー溶接にて試作を行い、お客様に仕上がり具合を確認いただいたところ、強度的にも美観性においても問題ないとのことで、了承をいただくことができました。

現在では、当社のファイバーレーザー溶接ロボットによる筐体溶接ラインをフル稼働させ、製造数量の大幅増加にも対応しております。

***********************************************

このように、筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。