筐体設計・製造.comを運営する当社では、お客様から頂いた案件や図面に対して

徹底的なコストダウン提案を行っていますが、今回はその中でも、徹底的なVEにより

10%ものコストダウンが実現できた筐体の事例をお伝えしたいと思います。

VE提案その① ~バリ取りの指示について~

筐体や精密板金を設計する技術者の方は、バリは無い方がいい、だからバリ取り作業は必須だ!

とお考えの方が多いと思います。確かに筐体製造のプロである我々も製造工程のバリを無くそうと

努力していますが、必要以上のバリ取りを指示してしまうと、とても大変なのです。

というのも、自動バリ取り装置にかけられる部品などは、設備があればそれほど問題になりませんが、

形状によっては下記の様に手作業でもバリ取りが必要なケースがあります。

こんな感じで手作業でヤスリ掛けをすると、手間も時間もかかることがお分かりいただけると思います。

今回のケースでは、お客様に使用する際の状況を確認したところ、その場所はバリ取りの必要ない場所だ

ということが分かったので、お客様との相談のうえでバリ取り作業の指定を無くして頂きました。

今回はバリ取りの指示範囲が広範囲だったので、非常に効果が高かった。

たかがバリ取り。されどバリ取り。不要なところには、指示しないようにしましょう!

VE提案その② ~手曲げによるVE~

今回この筐体を設計するにあたっては、バリ取りのほかに曲げ加工についてもVE提案を行いました。

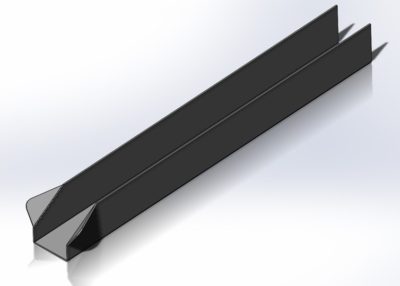

曲げ加工は通常ベンダーによって行いますが、この筐体の部品の曲げ加工が必要な部分が、

2mほどの長尺部品の端部にありました。

この位置は、ベンダーによる曲げの作業性が悪い場所であることに加え、

この曲げは平行な曲げではなかったため、曲げ位置決めのために特別な治具が必要でした。

そこで筐体設計・製造.comでは、お客様に今回の曲げ精度がそれほど必要ないということを確認し、

ベンダーによる曲げ加工から人間の手作業による曲げに変更させて頂きました。

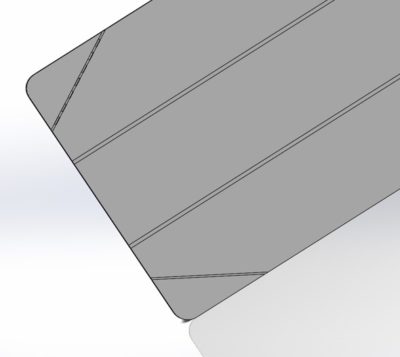

なお、鋼板はそのままの状態では人間の力で曲げられないため、抜き加工時に曲げる場所に

レーザー加工で少し工夫を凝らし、さらに手曲げ治具を製作して簡単に曲げできるようにしました。

こうすることで工数の短縮につながり、コストダウンすることが出来たのです。

筐体設計・製造.comを運営する岡部工業では、筐体板金のソリューションカンパニーとなるべく、

日々お客様から頂く筐体に対する、構造変更を含めた抜本的なVE提案を行っていますので、

ぜひお気軽にお声がけ下さい。

>>製品事例はこちら

>>技術ハンドブックはこちら

>>お問合せはこちら