今回も、筐体設計・製造.comを運営する岡部工業が、

実際にお客様にご提案し採用された「超具体的なVE提案事例」

をご紹介いたします。

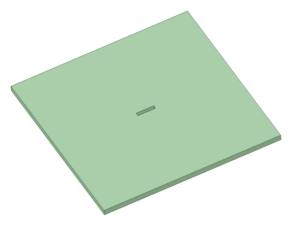

今回は、筐体に対する穴形状の変更提案(位置決め穴) です。

筐体を製作するにあたっては様々な板金部品を組み合わせて作るため、板金を差し込んで位置決めを行う、という事がよくあります。

この位置決め用の穴は、一般的に精度の良い穴を空ける必要があるのですが、様々な理由により簡単には加工ができません。というのも、鋼鈑にプレス加工にて穴をあける場合には「板厚以下の寸法では穴加工は出来ない」というプレス加工上の制限がある(つまりプレス加工では板厚2.0mmの板には1.0mmの穴空けができない)ことや、そもそも位置決めする穴加工に対応した金型がないなどが原因で、位置決め穴を空けることが出来ない場合があります。

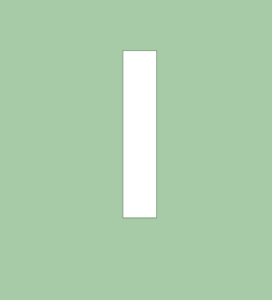

今回筐体設計・製造.comに寄せられた案件では、板厚3.2mmの板金に板厚2.0mmの板金部品を固定するための位置決め穴が必要でした。筐体設計上は、板厚2.0mmを差し込む穴として、位置決めのために2.1±0.1mmという位置決め穴を加工すればよいのですが、さきほど説明したように、板厚3.2mmには幅3.2mm以下の穴を加工することが難しいのです。

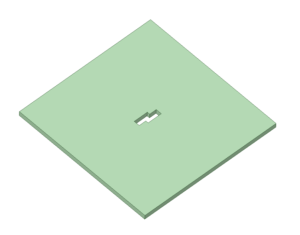

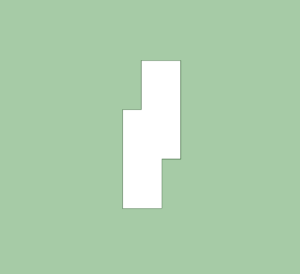

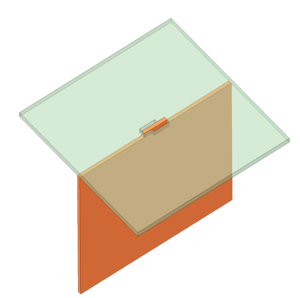

そこで筐体設計・製造.comでは、下図のように幅4.0mmの金型を用いて、横にずらしてパンチを行い異形状の穴とすることで、2.1±0.1mmの幅がある形状を加工し位置決め穴とすることを提案いたしました。このような穴形状がOKとなれば、汎用のパンチ金型で対応が可能な上、板厚以上の穴加工ができないという課題もクリアできます。

さらに、変更前の形状では、差し込み部の長さを変更する際には「追い抜き加工」を行うことになってしまい、そうすると穴の内側に追い抜き加工の痕(ニブリング)が発生して穴が小さくなって、位置決めしにくくなる可能性があります。しかし、変更後のような形状に変更できると、差込む部品と接触する部分が片側だけになるので、差し込み部の長さを容易に変更できることも追加のメリットとして挙げることができます。

今回ご紹介した具体的なVE事例は、一見特殊な事例に見えるかも知れませんが、いかに信頼性の高い筐体を、効率よく製作するかというポイントにおいては、実は多用されている方法でもあります。

筐体設計・製造.comを運営する岡部工業では、日々持ち込まれる筐体板金のご相談に対してあらゆる角度からのVE提案を行っております。設計段階からご相談頂ければよりよいソリューションをご提供できますのでぜひご連絡ください。