今回も、筐体設計・製造.comを運営する岡部工業が「実際に」お客様にご提案した、具体的なVE事例をお伝えいたします。

今回は、筐体によく点検扉がつけられますが、その扉の回転軸部分に対するVE提案です。

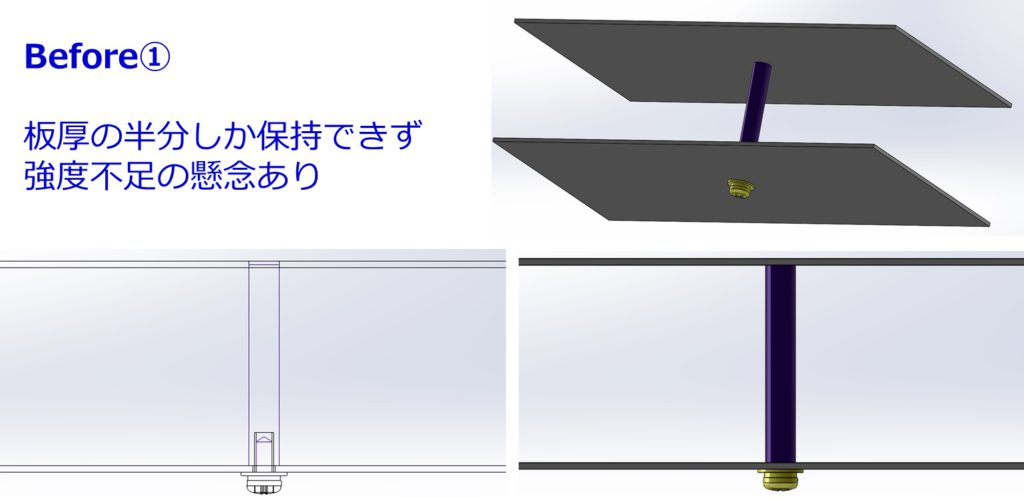

Before①の図をご覧頂くとお分かり頂けると思いますが、扉の軸部分について、お客様のご要望は「回転軸を固定したいが、表面(上部)への飛び出しは避けたい」というものでした。そこで、当初この筐体の設計は、Before①図のように、板に貫通ではない、止まり穴を空けて差込むだけの構造だったそうです。

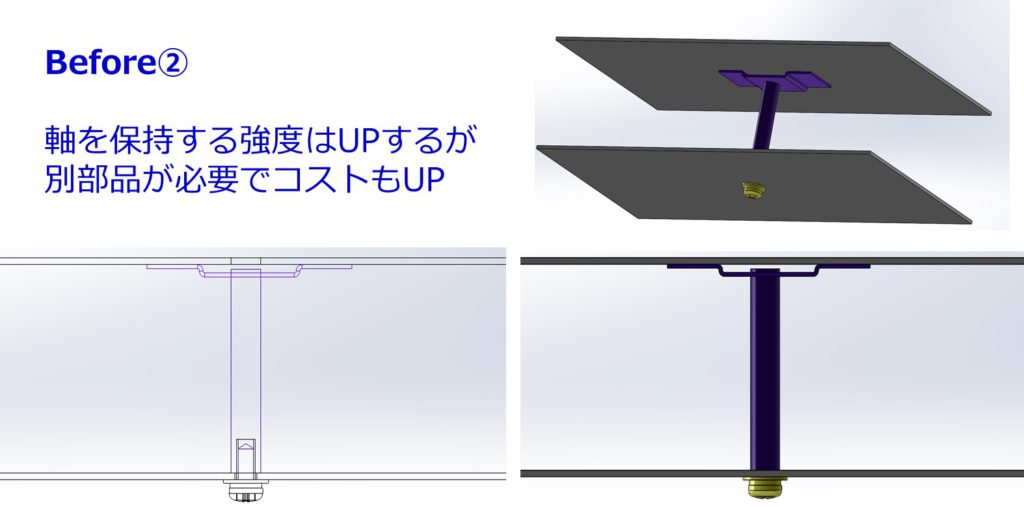

しかし、DRの段階で、これでは板金の厚みの半分しか接触しないので固定が満足にできない懸念があるので、お客様の社内ではBefore②の図のように、部品を別途設計し、棚板にスポット溶接して回転軸の固定を行う、という設計で進められていました。

しかし、このBefore②の構造をとった場合でも、筐体設計・製造のプロである当社の視点ですと軸の固定強度は十分に確保できる一方で、別部品が必要となり、それを溶接しなければならないので手間もコストもかかってしまうので、最適な工法ではないと考えました。

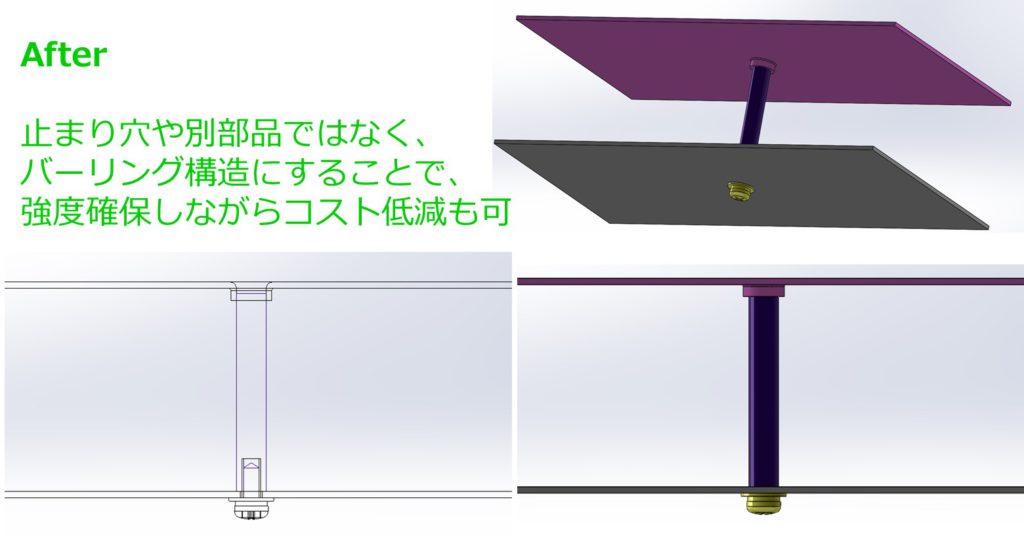

そこで、当社からはAfter図のような提案をさせて頂きました。下記をご覧くたさい。

このAfter図ように、棚板部分に回転軸が入る大きな「バーリング」を成形加工することで、見かけの板厚を増やすことができます。その結果、軸上部が接触する部分を増やすことができるので、棚板だけで回転軸を固定できるようになります。また、固定用の別部品が無くなることから、この部品にかかる材料費が不要になることに加え、ブランク・曲げ・スポット溶接などの作業も不要となるので、例えば筐体にこうした箇所が多く採用されていればいるほど、コスト削減の効果が高くなります。また、バーリングに関してもブランク工程で一気に行ってしまうのでコストインパクトも最小限に抑えることができます。

岡部工業では、筐体設計・製造.comを運営する中で様々な情報発信を行っていますが、その一方で、お客様の設計段階から筐体製造のプロとして構造面・機能面から様々な提案を行わせて頂いています。実は、筐体では様々な部分で軸が使用されており、当社も筐体を作り続けてきたため、相当数の設計バリエーションを保有しています。今回上部の軸保持部分をバーリングで固定することを提案したのも、下部の軸部をしっかりと固定する工法をとっていたということを把握していたからに他なりません。

筐体を設計してしまってからでは当社からのご提案を採用したくてもなかなか出来ないと思うので、初期段階からご相談を頂けますと、お力になれると思います。

>>製品事例はこちら

>>技術ハンドブックはこちら

>>お問合せはこちら