Before

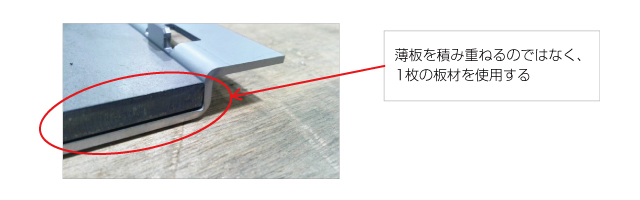

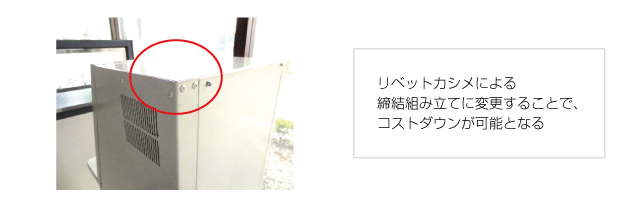

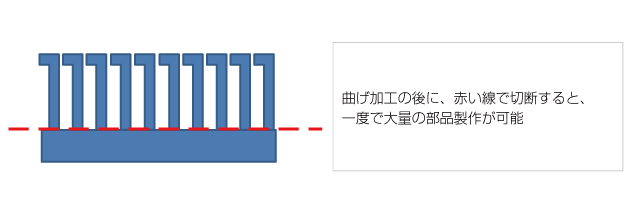

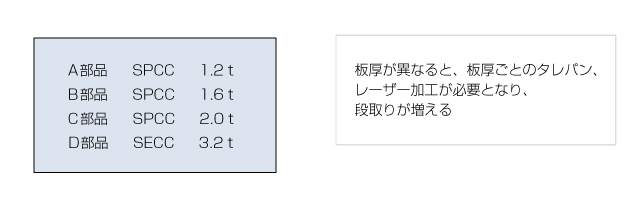

大型製缶板金品の製造の際、材料費を抑えるために機能上厚みが不要な箇所は板厚を薄くすることで、材料費の圧縮を行う場合があります。しかし、大型製缶板金品の各部品ごとに板厚が異なることでタレパンのクリアランスや、ベンダーのV幅を製品の板厚ごとに段取り替えを行う必要が出てきます。その結果としてリードタイムが長くなり、コストアップになってしまうことがあります。また、パーツごとに異なる板厚の材料を少量しか使わず、歩留まりの悪い板取りになってしまう場合もあります。

V

After

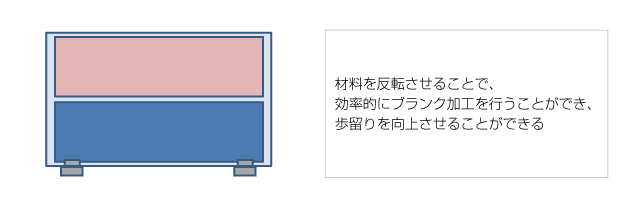

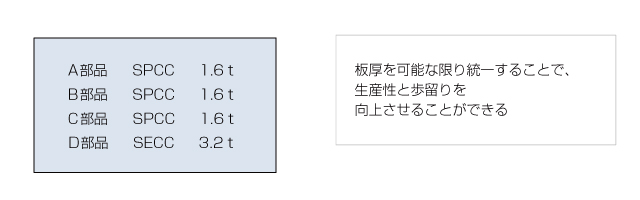

大型製缶板金品の製造の際に異なる板厚の材料を使用する場合、板厚にあわせてタレパンのクリアランスや、ベンダーのV幅を変えなければなりません。そこで、機能上問題がないのであれば、設計段階で材質、板厚をできる限り共通化する事で、段取り替えの作業時間を省略することが可能になります。こうした作業時間の短縮により、作業効率が上がり、生産リードタイムの短縮を実現できます。また、共通化された板厚の材料を多用に使用するため、板取りの歩留まりも改善し、コストダウンにも繋げることが可能になります。

POINT

大型製缶板金品を製造する際、指定される材料の板厚や材質がバラバラなことが多くあります。材料コストダウンを目的として材料を薄板に変更することで、材料コストを削減することができますが、段取替えなどのために作業コストが上昇してしまい、トータルコストアップとなってしまう場合もあります。そこで、できる限り板厚を共通化することで、生産性を高め、作業コストを削減しトータルコストを圧縮することができます。