CO2溶接とは?

CO2溶接とは、シールドガスに二酸化炭素(=CO2)を使ったアーク溶接の一種で、「炭酸ガスアーク溶接」とも呼ばれます。

シールドガスは、溶融金属が酸化するのを防止するために使用されるガスのことを意味します。また、CO2溶接は、溶接ワイヤーが自動的に供給されるため、半自動アーク溶接に分類されています。

アーク溶接は、ワークに熱を加えるためのアークを発生させる電極と、溶接部を外気から保護するシールドガス、溶融金属となる溶加材の3要素があります。それぞれの要素によって下表のように呼ばれています。

| 溶接種類 | 電極 | シールドガス | 溶加材 |

| MIG溶接 | 消耗する溶接ワイヤー | 不活性ガス(アルゴンなど) | 溶接ワイヤー(自動供給) |

| MAG溶接 | 消耗する溶接ワイヤー | 混合ガス(不活性ガス+炭酸ガス) | 溶接ワイヤー(自動供給) |

| CO2溶接 | 消耗する溶接ワイヤー | 炭酸ガス | 溶接ワイヤー(自動供給) |

| TIG溶接 | 消耗しないタングステン棒 | 不活性ガス(アルゴンなど) | 溶接棒(手動) |

CO2溶接のメリット

CO2溶接の最大のメリットは「作業効率の高さ」です。

CO2溶接は、炭酸ガスがアークと化学反応を起こし、2つの間に反発力が働くことでアークが細くなります。

アークが細くなることで熱エネルギーが局所的に集中するため、CO2溶接では溶接スピードが速く、かつ溶け込みも深くなるため、作業効率が非常に良い溶接方法と言えます。

また、CO2溶接はスラグと呼ばれる不純物が発生しないため、スラグの除去工程を削減することができます。

国内では、二酸化炭素の炭酸ガスはアルゴンなどの不活性ガスよりも比較的安価かつ入手しやすいため、CO2溶接は最も一般的なアーク溶接の1つとなっています。

CO2溶接のデメリット

CO2溶接のデメリットには「スパッタの発生による美観性の損失」が挙げられます。

アルゴンなどの不活性ガスを使用するMIG溶接や、混合ガスを使用するMAG溶接と比較して、溶接時にスパッタと呼ばれる細かい金属の粒子が多く発生してしまい、美観性が損なわれる場合があります。

またCO2溶接では、二酸化炭素自体は不燃性のため燃焼を助けることはありませんが、アーク放電と二酸化炭素が化学反応を起こした際に、有毒ガスの一酸化炭素が発生します。

そのため、屋内でCO2溶接を行う際は、常に換気を行わなければいけません。

CO2溶接は、シールドガスに二酸化炭素を用いるため、二酸化炭素と反応してしまうアルミのような非鉄金属の溶接には向いていません。CO2溶接は主に、鉄や低合金鋼の溶接に使用されます。

筐体設計・製造.comのMIG溶接事例

ここでは、当サイト「筐体設計・製造.com」が実際に溶接を行った事例をご紹介いたします。

屋外仕様キャビネット

この大型筐体は、最終的には板金組み立て部品の点数が400点を越える、大型製缶板金加工組み立て品です。

400点以上の板金部品を溶接・組み立てするため、最終的な公差に合わせて都度、歪みを取りながら組み立てを行わなければなりません。

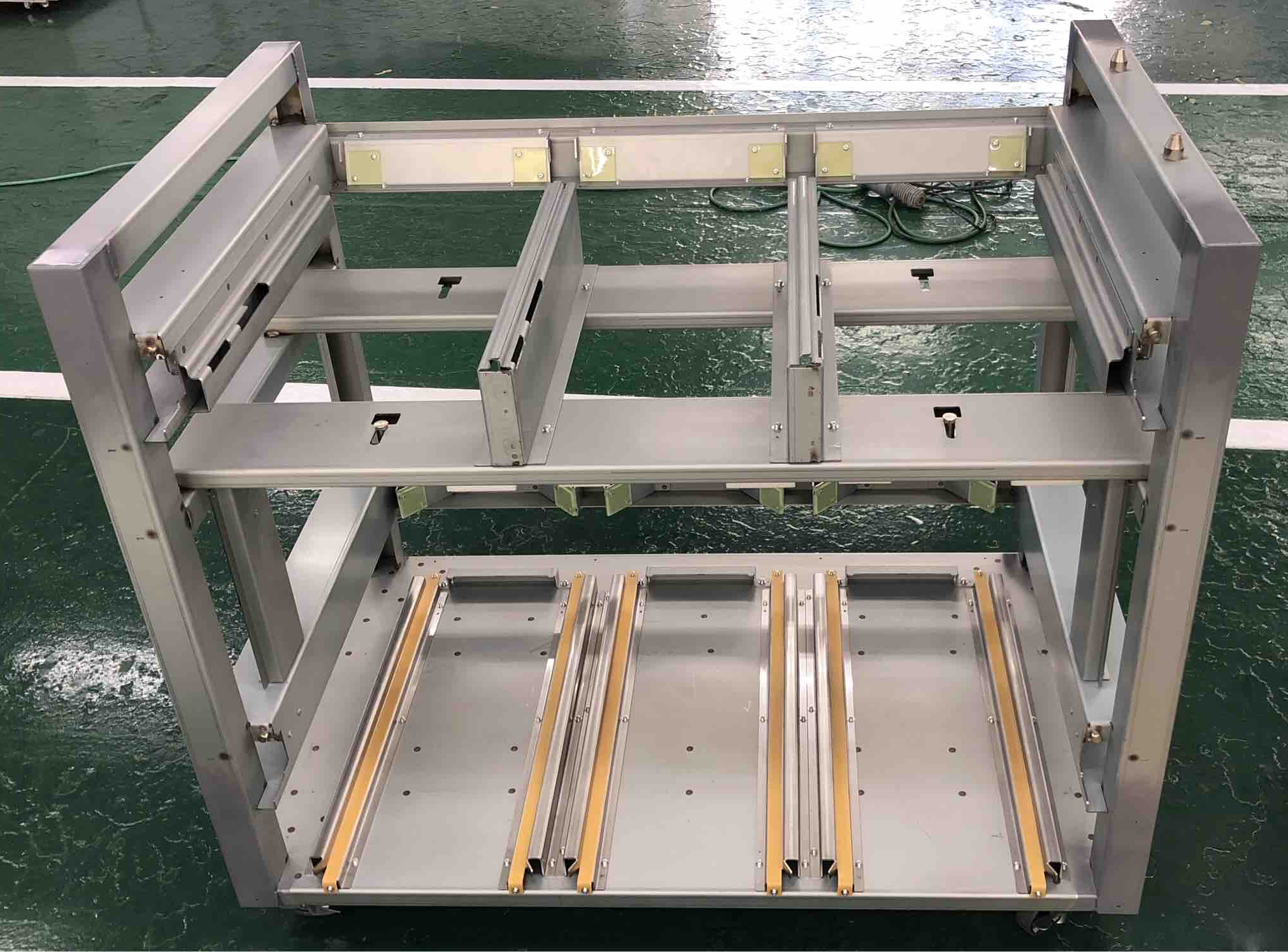

搬送用台車

こちらは、工場内で使用する輸送台車になります。搭載するユニットの形状に応じ、弊社で設計と製造を行っています。

2段構造とすることで上の段が補強を兼ねており、総重量約150kgまで搬送することができるようになっています。

本品はSECC材を加工後、溶接組立を行っています。

CO2溶接やファイバーレーザー溶接は筐体設計・製造.comにおまかせください!

筐体設計・製造.comでは上記の溶接にはすべて対応しております。

実際の筐体板金において、CO2溶接は最も一般的なアーク溶接の1つとなっています。

なお、筐体設計・製造.comでは、上記の溶接にはすべて対応しており、実際の筐体板金においては上記以外にもファイバーレーザー溶接も行っております。

ファイバーレーザー溶接とは、光ファイバーを用いてレーザー発振を行い、そのレーザー光線を光ファイバーで伝送してワークにレーザー光を照射します。レーザー光が照射されたワークは局所的に加熱され、この熱で溶接を行います。ファイバーレーザー溶接は溶接スピードが高速であるため、溶接工程の削減を実現できます。また、ファイバーレーザー溶接は融点の異なる異種金属の溶接など、溶接加工が難しい材料の加工を行えるため、幅広い用途に使用できます。

ファイバーレーザー溶接に関する詳しい情報は、以下のリンクよりご覧くださいませ。

板金や筐体の溶接でお困りの方は、まずは筐体設計・製造.comまでご相談ください。