精密板金加工とは?

精密板金加工とは、NCT(ターレットパンチプレス)や、レーザー加工機などを使用して、複雑な形状の部品を、専用金型を使用せずに抜き・曲げ・溶接加工する板金加工です。

精密板金加工で製造されるのは、主に工作機械や電気・電子、通信関係向けの筐体になります。一方、手作業で金属板の切断・曲げ加工などを行う分野もあります。建築などで使用される屋根材や、工芸品で見られる金属製の急須や茶碗(金工品)なども、金属板を使用するという意味では板金加工ですが、精密板金加工ではありません。

>>精密板金加工と一般的な板金加工では、どのような違いがありますか?

精密板金加工が使用される業界について

先程も紹介しましたが、精密板金加工は通常の板金加工では精度や公差をクリアできない高精度板金に対して行われます。

当社では、下記の業界に対して精密板金加工を行っております。

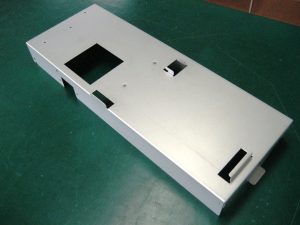

セキュリティ・金融

セキュリティ・金融業界では、主にコンビニなどに設置されるATM、減菌補完庫のフロントカバー、筐体に内蔵され電源装置から発せられる熱を逃がすファンを衝撃などから守るためのファンカバーなどがあります。

医療・理化学

医療・理化学業界では、バイオハザードキャビネット用フレームやクリーンパーテーション、医療機器向け筐体や、エアシャワーなど密閉性が要求される製品に使用されています。

この業界は、ウイルスや菌に対する感染対策として精密板金部品が使用される場合が多いため、高い密閉性と安全性を誇る精密板金加工が採用されています。

通信

通信業界に使用される板金・筐体製品は、内部に通信機器などの機械装置が入ることが多いです。これらの機械設備を塵埃から守る必要があるため、防塵性の高い精密板金加工による筐体が採用されています。

半導体

精密板金加工は、半導体業界のような高精度・高精密さが要求される業界にも採用されています。基板のコネクタパネルに使用される板金製品や電化製品に使用される部品など半導体製品に関わる様々な箇所で使用されます。

工作機械・産業機械

工作機械や産業機械などにも精密板金加工は使用されます。このような機械は稼働時にカバーやフレームなどに大きな荷重が加えられます。精密板金加工により、高い精度で加工工程を行うことで、変形や歪みが発生しづらく、組み立て時の影響も最小限に抑えることが可能です。

その他の業界

上記の業界に対して、精密板金加工は多く使用されます。しかし、これら以外にもラックや多機能テーブルなどの日用品、書類排気用ボックスや植木鉢など日常生活で目にする製品に対しても精密板金加工は使用されております。

精密板金加工のメリット

①高精度

精密板金加工は高い精度で加工ができるため、高い精度が求められる部品や製品の製造に適しています。

②高強度・耐久性の高さ

精密板金加工によって強度・耐久性が高く、長期にわたって使用することができる製品が作れます。また、金属は熱や圧力に強いため、高温、高圧の環境でも使用することができます。

③複雑形状製造が可能

板金加工は金属を切り抜く、曲げる、折り畳む、溶接するなどの技術を組み合わせることで、複雑な形状の製品を作ることができます。

岡部工業だからこそ可能な精密板金加工とは?

精密板金加工は、板金設計から抜き加工、曲げ加工、溶接加工など、幅広い工程を指します。それぞれの精密板金加工工程における岡部工業の特徴について紹介いたします。

板金設計

板金設計を行うためには、CAD/CAMが必須となります。当社では、精密板金加工を行うために、この後の抜き加工や曲げ加工、溶接加工等の後工程の効率化や精度を考慮した、最適な精密板金設計を行っております。

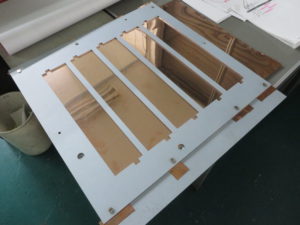

レーザー加工機

レーザー加工機は、レーザーを照射することで定尺盤や板金部品の切断加工をする加工機です。当社では、レーザー加工機の中でも特に、最新のファイバーレーザー切断機を保有しております。ファイバーレーザー切断機は、板材のレーザーカットをスピーディにキレイに行えるという特徴があります。また、集光性に優れているためビーム品質が非常に高く、レーザーカットによる切断面が非常にきれいです。

NCTレーザー加工複合機

タレパン加工とレーザー加工を1台にて行うことができるNCTレーザー複合機は、タレパン加工とレーザー加工の工程間移動が省略できるため、複雑なブランク加工を短時間で行うことができます。岡部工業が保有するNCTレーザー加工複合機は最大で6mmまでのブランク加工を行うことができます。また、薄板の板金であっても窒素によるクリーンなカットが可能となります。また、専用の大型の金型ラックには大型製缶板金加工に必要となる金型を160種類以上保有しているため、あらゆるブランク加工を1台にて行うことができます。

プレスブレーキ(ベンダー)

プレスブレーキはプレスの1種ですが、プレスとは違って汎用の金型で曲げ加工を行います。上下に金型をセットする細長いテーブルがあり、プレス動力で上下します。上型(パンチ)は先端が約90°の凸形状になっていて、下型(ダイ)はV溝がある金型を使用します。この金型で板金を上下から加圧することで、板金を曲げ、筐体板金に必要な立体形状を得ることが出来ます。

溶接機

溶接機は、抜き・曲げ加工された板金部品や機械部品を溶接接合させるための工作機械です。溶接機には、MIG溶接機、MAG溶接機、CO2溶接機、TIG溶接機など、様々な溶接機がございます。材質や板厚によって最適な溶接方法を選択する必要があります。

特に当社では、筐体に使用する板金部品にTIG溶接を活用することが多く、数もの・量産の筐体に関しては、ファイバーレーザー溶接ロボットを活用して溶接しています。

>>ファイバーレーザー溶接とは?メリットとデメリットについて解説

当社による精密板金の技術提案事例

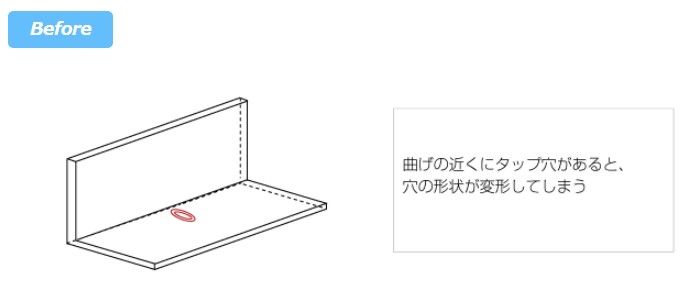

逃げ穴による曲げ線付近の穴の形状変化防止

大型板金部品の製造において、曲げ加工を行う部分付近にタップ穴がある場合、塑性変形の影響で穴の形状が変形してしまいます。穴の変形を補正する場合、機械加工によって膨らみを補正する必要があり、作業時間の増加が見込まれました。この場合、膨らみによる曲げ線近くのタップ穴の形状変化を防止する方法として、逃げ穴を設ける方法があります。

当社では、逃げ穴やスリットを設けておくことで、部品の曲げ箇所で発生する塑性変形の影響をなくすことが可能になり、曲げ線付近の穴やタップが変形を防止。これにより、曲げ加工後の機械加工も不要になり、生産リードタイムの短縮およびコストダウンを実現しました。

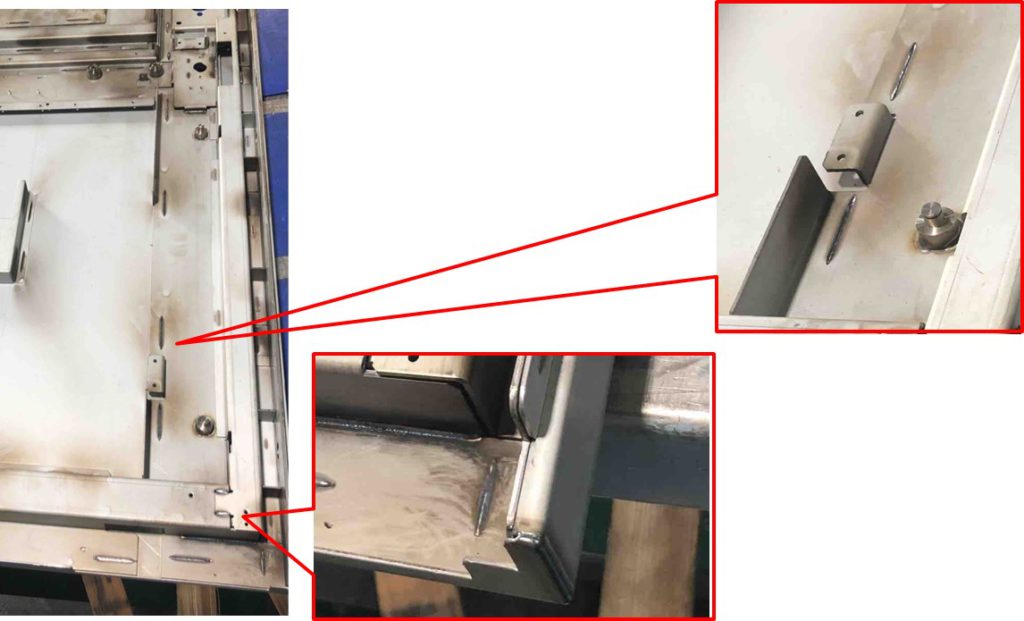

ファイバーレーザーによるスポット溶接&隅肉溶接による生産性向上

この筐体の扉は、内部に部品を取付ける為の補強材を、スポット溶接で固定しています。一方コーナー部分については、スポット溶接では加工ができないため、アーク溶接による隅肉溶接を施していますが、二種類の溶接工程と表面仕上げなどによって多くの手間がかかっておりました。

当社では、ファイバーレーザー溶接によってスポット溶接する箇所を重ね継手として板同士を貫通して溶接することを提案。また、コーナー部分の隅肉溶接についてもファイバーレーザー溶接で加工可能なため、生産性の向上に繋がりました。

精密板金加工なら岡部工業にお任せ!

筐体設計・製造.COMには、精密板金加工のプロフェッショナルが多数在籍しております。お客様からご相談いただいた板金部品の材質や形状、ロット数などの要素をすべて考慮した上で、適切な加工方法の選択を行い、最適な板金設計をご提案し、精密板金加工をいたします。

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、精密板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。