>>板金加工から塗装・組立までワンストップ対応!岡部工業の次世代工場「板金ソリューションファクトリー」

筐体塗装におけるポイントまとめ

筐体塗装とは、筐体の表面処理における1つの方法です。筐体の表面処理方法としては、塗装、メッキなどが挙げられますが、当社では特に塗装を含めた大型精密筐体の設計・製造のご依頼をいただきます。

ここでは、筐体塗装のポイントについて解説していきます。

筐体塗装の目的

筐体塗装には、大きく3つの目的があります。

・表面を装飾し美観性をよくする

・さびから板金筐体を守る=防錆

・管理工数の削減

筐体塗装の品質保証として重要なのが、色や光沢です。筐体に塗装を施すことで、見た目を良くして、人間に与えるイメージを調整します。

また、筐体という製品は、その機能から屋外に設置されることも多く、筐体内部の電気機器等を守るためにも防水や防錆といった機能が必要とされます。特に防錆に関しては、筐体を塗装することで錆びから守ることができます。

さらに、シボ塗装のように塗装表面に模様をつけることで、筐体への塗装中のゴミやホコリ等の付着物の管理工数の削減につなげることもできます。

>>「シボ塗装の特徴と塗装時のポイントとは?」について詳しくはこちら

筐体塗装の品質保証

塗装の性質を決める指標としては色、ツヤ(光沢)、膜厚などがあります。また、それぞれの指標を測定する装置として、色差計、グロス計、膜厚計があります。

色差計

色の管理方法としては、お客様から頂いた色の基準となる色見本と、塗装した板金部品の色の差である色差を測定して、基準以上にずれないようにします。この色差を測定する装置が色差計です。

グロス計

塗装の表面の状態を表す指標の一つに光沢があります。艶がある塗装で有名なものとしては、自動車の塗装が代表的です。また、艶消し塗装は光学機器の内面に用いられることがあります。このように塗装にとって艶がどのぐらいあるのかは塗装の性能の一つといえます。この艶を管理する装置がグロス計(光沢計)です。グロス計は光を測定する面に当ててどの程度反射するかを測定して艶の程度を確認します。

膜厚計

塗装にはさびから板金筐体を守る防錆、表面を装飾し外観を作る等の様々な機能がありますが、塗装の膜厚はほとんどの機能に影響を及ぼす重要な要素です。このため、お客様からの図面にも膜厚の指定があり、適切な管理が必要となります。この膜厚を測定するために、膜厚計を使用しています。

塗装膜厚計には様々な測定方式があります。中でも電磁式と渦電流式という2つの方法がございますが、測定対象となる板金部品の材質が磁性体か非磁性体かによって、使い分けを行います。

なお筐体 設計・製造.comでは、グロス計、膜厚計、色差計などの測定機器を用いて、筐体への塗装の品質管理を行っており、自社で筐体製作から塗装まで一貫して対応しております。

筐体 設計・製作.comならではの筐体塗装とは?

筐体設計・製作.COMでは、筐体に関する開発・設計から製作・組立まで、一貫で対応しております。特に筐体塗装に関しては、主に下記の塗装に対応しております。

・一般的な溶剤塗装

・粉体塗装:数が多い場合や、コスト重視をされる場合に採用

・電着塗装:膜厚管理が可能、屋外設置が求められる場合に採用

>>「溶剤塗装とは?溶剤塗装と粉体塗装の違いもご紹介!」について詳しくはこちら

>>「粉体塗装のメリット・デメリットとは?製品事例をご紹介!」について詳しくはこちら

>>「静電塗装とは?静電塗装の仕組みや粉体塗装との違いを解説!」について詳しくはこちら

筐体塗装に関する技術提案事例

続いて、実際に当社が行った筐体塗装に関する技術提案事例をご紹介いたします。

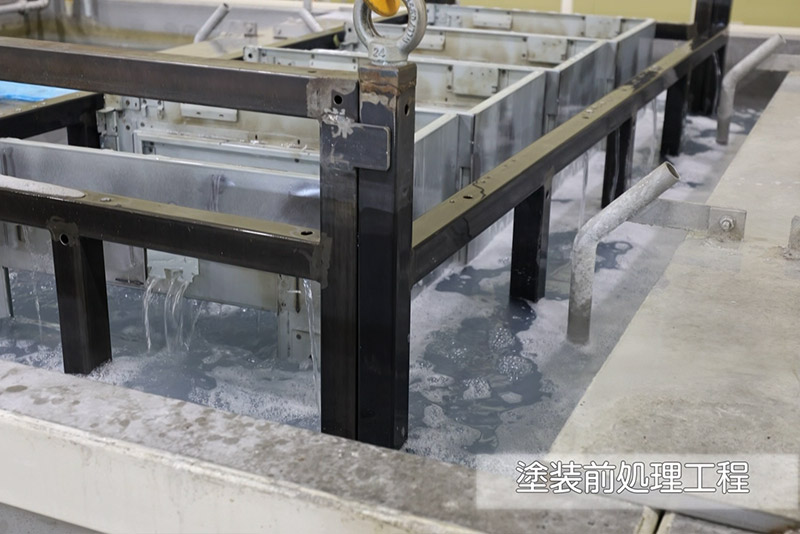

洗浄液の排出ルートの設計による塗装品質の向上

大型製缶板金品に施す表面処理加工において、塗装前洗浄を行うことで、塗装のはがれや浮きの原因となる汚れや付着物を洗い流します。この塗装前洗浄を行う際に、大型製缶板金品の内部に洗浄液が残ってしまうことがあります。洗浄液が内部に残ってしまうと、内部から製缶品が錆びてしまい塗装はがれの発生原因となってしまい、塗装品質の低下を引き起こすことになります。

そのため、大型製缶板金品に洗浄液の排出ルートとなる水抜き穴を確保しておくことが大切です。

材質変更による塗装品質のトラブル防止

塗装処理をする大型製缶板金品に塗装用鋼板ではないSPCC、SPHCの鋼板を使用する場合、塗装の前処理として、表面を溶かすことで塗装の食い込みを強くするリン酸亜鉛を付着させる必要があります。特にSPCCには誘電塗料を塗る必要があるなど、塗装用鋼板を採用すると塗装のために必要な前処理工程が発生し、生産リードタイムが延長するとともに作業コストが増加してしまいます。

そこで、材料に塗装用鋼板(SECC-P)を採用することで、塗装のための前処理工程を削減することが可能です。

上記の提案事例は、当社のノウハウが詰まったメールマガジン「テクニカルニュース」でも情報発信しております。

筐体 設計・製作.COMではの筐体製作の実績

いままで筐体設計・製造.COMでは、「ボックス」「キャビネット」「ケース」など、多種多様な形状の筐体を製作しています。以下は、当社が製作してきた筐体の実績です。

通信機器向け筐体 サイズ 1,900 x 600 x 800 50台/月

自動精算機向け筐体 サイズ 1,400 x 600 x 500 50台/月

ATM向け筐体 サイズ 1,600 x 900 x 500 500台/月

ATM向け筐体 サイズ 1,300 x 900 x 500 400台/月

ATM向け筐体 サイズ 1,600 x 700 x 450 300台/月

医療機器筐体 サイズ 500 x 500 x 200 100台/月

現金処理機向け筐体 サイズ 600 x 600 x 150 600台/月

このほかにも半導体や産業機械、介護、パスゲート、農業、土木建築、アミューズ系など、多岐にわたるジャンルの問合せが現在も殺到しております。

対応可能な精密板金の塗装一覧

当サイトを運営する岡部工業では、様々な精密板金の塗装種類に対応しております。詳細は下記をご覧ください。

>>静電塗装とは?静電塗装の仕組みや粉体塗装との違いを解説!

>>精密板金筐体の「組立・溶接」に関するよくある質問はこちら

精密板金の塗装から組立まで、すべてお任せください!

岡部工業の新工場では、筐体板金の塗装から組立までを一貫対応するワンストップ生産体制を実現しています。自動コンベア式とバッチ式の両方に対応可能な広大な塗装エリアを備え、お客様のさまざまなニーズに柔軟に対応します。

>>板金加工から塗装・組立までワンストップ対応!岡部工業の次世代工場「板金ソリューションファクトリー」

精密板金 塗装・組立までのワンストップ生産体制

岡部工業の塗装工程、組立工程についてご紹介いたします。

クラス10万のクリーンルーム内のコンベア式塗装ブース

クリーンルーム内に連続塗装ラインを設置して高品質で高効率の塗装を可能にしております。

脱脂効果の高い前処理工程

前処理での脱脂工程においては、最終工程に純水を使用することで、脱脂効果を高めております。

焼付乾燥炉で仕上げ管理

塗装後の焼付工程も、2基のバッチ炉とコンベア式山形焼付乾燥炉にて、ワンストップ対応いたします。最終外観品質までこだわりを持ち、仕上げ管理をいたします。

大物筐体用塗装ブース

コンベアラインに収まらない1m以上の板金部品や大型筐体は、バッチ式で塗装を行います。溶剤塗装、粉黛塗装、どちらにも対応しております。

AIを活用した組立現場・ストックヤードを兼ねた部品倉庫

生産管理システムが完備されたフロアにて、多品種少量の精密板金筐体の仕上げ組立を行い、お客様に納期通りに高品質な製品をお届けいたします。生産情報をビッグデータとして収集し、AIで分析を行うことで、高効率生産を実現いたします。

また、組立後の板金筐体だけでなく、組立に必要な部品も取り揃える部品倉庫もございます。広大なストックヤードも兼ねており、100台以上の大型板金筐体の出荷調整も可能です。

詳細は下記をご覧ください!

>>板金加工から塗装・組立までワンストップ対応!岡部工業の次世代工場「板金ソリューションファクトリー」

こちらのYouTubeでは、筐体板金の塗装工程を動画でご覧いただけます。

筐体塗装は、筐体設計・製造.comにお任せ!

筐体設計・製造.COMを運営する岡部工業株式会社は、群馬県から発信するグローバル板金ソリューションカンパニーとして、お客様の板金や筐体に関するお困りごとを解決いたします。中国工場とも連携した幅広いネットワーク、最新鋭のファイバーレーザー溶接ロボットを代表とした圧倒的な設備力、さらに創業以来から大手メーカーとの取引によって積み重ねてきた板金設計・筐体設計のノウハウを活かして、お客様の課題を解決していきます。

筐体という製品は、一度製作したら長く使用するものです。だからこそ、安心安全かつ使い勝手がよく長持ちする製品であるべきです。

設計初期の段階から当社にご相談いただけましたら、当社にて生産技術的な要素を設計に取り込んだ上で、筐体製作を行います。そうすることで、当社の金型や設備、製造ノウハウを盛り込んだ筐体を製造することが可能となり、低コストで品質の良い筐体を短納期で製作する事ができます。

筐体塗装や筐体設計に少しでもお困りの方は、まずは筐体設計・製造.COMにご連絡ください。板金ソリューションカンパニーとして、あなたのお悩みを解決いたします。

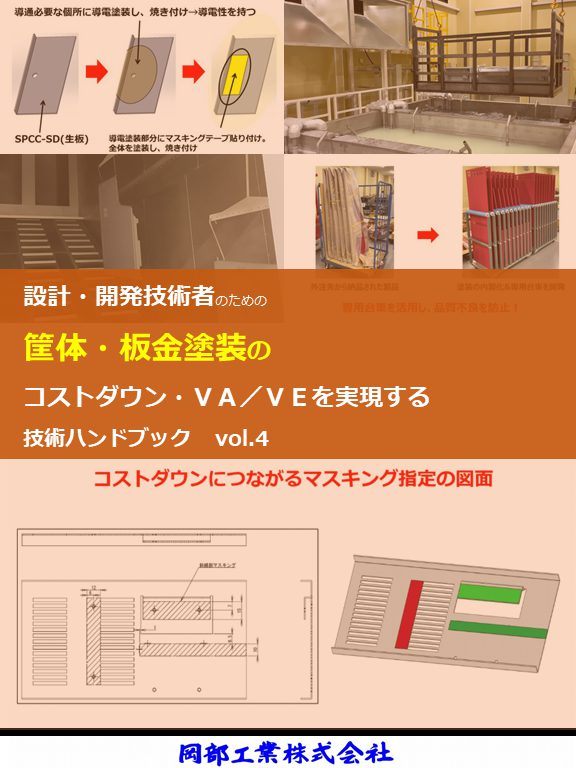

設計・開発技術者のための筐体・板金塗装の コストダウン・VA/VEを実現する 技術ハンドブック vol.4

こちらは、筐体・板金塗装に関する最新のコストダウン・VA/VE情報をまとめた技術ハンドブックです。岡部工業株式会社では、2024年稼働開始の新工場「板金ソリューションファクトリー」にて精密板金加工から塗装組立までワンストップ対応可能な設備を保有しております。

具体的な技術提案を、下記の構成でまとめております。

Ⅰ 塗装に関する基礎知識

Ⅱ 塗装に関するVA/VE事例集

Ⅲ 塗装製品事例集

Ⅳ 新工場の塗装ブースをご紹介

Ⅵ 会社紹介