切り起こしとは?

「切り起こし」とは、抜き加工と曲げ加工を一体化させた加工方法です。別名、切込み型・スリット・ランスとも呼ばれ、ワークの一部でL字金具を作る際に切り起こしを行います。

切り起こしを製作する際には、フック・位置決め・ストッパーなど、目的に合わせて金型を使い分けます。他の部分や、曲げなどによる干渉が無く、一定条件を満たす場合、ある程度の複雑な形にも対応することが出来る加工方法です。

切り起こしの注意点

切り起こしの注意点としては、下記の通りです。

- 大型ワークへの切り起こしは困難なケースも多い

- 切断と曲げが別工程だとコスト高につながる

- 加工限界を把握する必要あり

切り起こしについては、板金設計によっては、大型のワークへの切り起こしが不向きなケースも多々見受けられます。

また、曲げ加工の精度を高めるためには作業時間がかかるだけでなく、切断工程と曲げ工程の工程間の移動が発生し、必要以上に加工コストが発生し高コスト化の原因となってしまいます。

また、切り起こしの加工限界を決める大きな要素は、材料の板厚(t)です。通常のV字曲げ加工の場合、v字幅が板厚の5倍~12倍程度が適正とされております。また展開寸法は、板厚の中心線から見て逃げ≧2tが適正値になります。加工限界を延ばす方法として、切り曲げ時に根元の二か所に穴を開けることで曲げ割れを防ぐ方法もあります。

切り起こしに関する技術提案事例

こちらは、実際にお客様にご提案した、切り起こしに関するVE提案事例です。

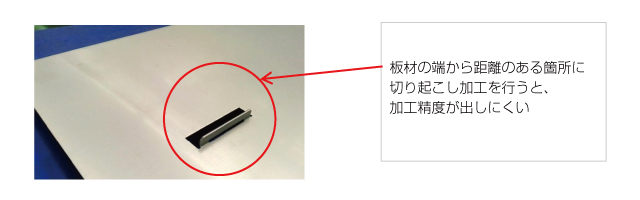

大型製缶板金部品に対して切り起こし加工を施す場合、特に板材の端から距離のある位置に切り起こし加工を行おうとすると、曲げ作業が困難となるので曲げ加工の精度が出にくくなります。また、曲げ加工の精度を高めるのためには作業時間がかかるだけでなく、切断工程と曲げ工程の工程間の移動が発生し、必要以上に加工コストが発生してしまいコスト高の原因となってしまいます。

続きはこちらをご覧ください。

切り起こしがある精密板金加工のことなら筐体設計・製造.comにおまかせ!

筐体設計・製造.comでは大型で高精度な筐体板金の設計・製作に特化しています。国内工場では、最新のファイバーレーザーロボット溶接機を導入しており、薄板板金の溶接加工を得意としています。

強みである溶接加工以外にも、曲げ加工や組み立て、塗装をはじめとする設計・製造だけでなく、各工程への知識・ノウハウを生かしたVE提案まで行います。

切り起こしを含む精密板金加工から、筐体の設計・製造でお困りの方は、是非筐体設計・製造.COMにお任せください。