今回のテクニカルニュースの概要

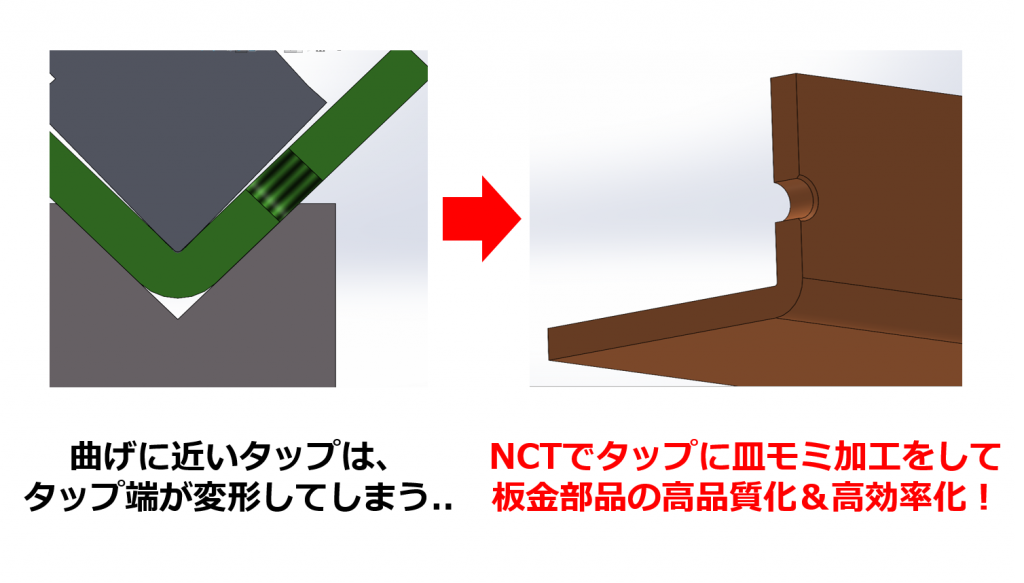

今回ご紹介する事例は、曲げ加工部に近いタップが固くなってしまうことにお困りだったお客様に対して、NCTでタップに皿モミ加工をすることで、板金部品の高品質化&高効率化を両立させた技術提案事例です。

曲げ加工部に近いタップは、曲げ加工時にタップが下型とこすれてしまい、バリや肉がタップ内側に入り込み、タップが固くなってしまう場合があります。また、このようなタップが多かったり、板金部品の点数が多くなってくると、ねじさらいも非効率のため現実的な選択肢ではなくなってしまいます。

そこで筐体設計・製造.comでは、タップを立てる前にNCTで皿モミ加工をすることをご提案いたしました。こうすることでタップ内側にバリや肉が入り込むことがなくなり、かつねじさらい作業も不要になり、板金加工の高品質化&高効率化を両立させることができました。

お客様の課題:曲げに近いタップが固くなってしまう…

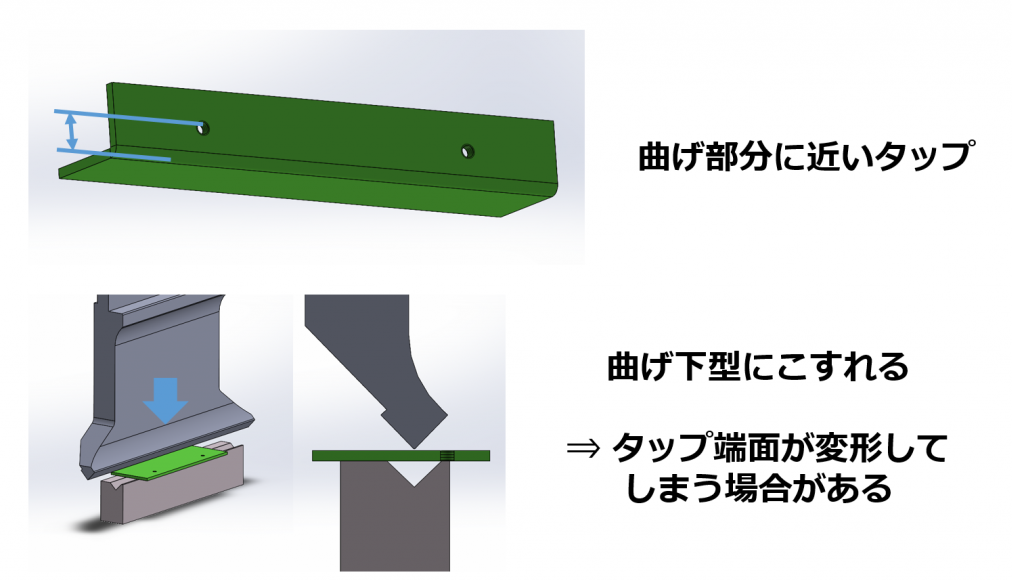

大手メーカーのお客様から、写真のような板金部品の加工依頼をいただきました。多くの板金部品の組立が必要な筐体でしたが、その一部にこのような曲げ加工部に近い位置にタップが必要な板金部品がありました。

板金部品にタップ加工をすると、どうしてもタップの入り口に微小な高さのバリが生じてしまいます。

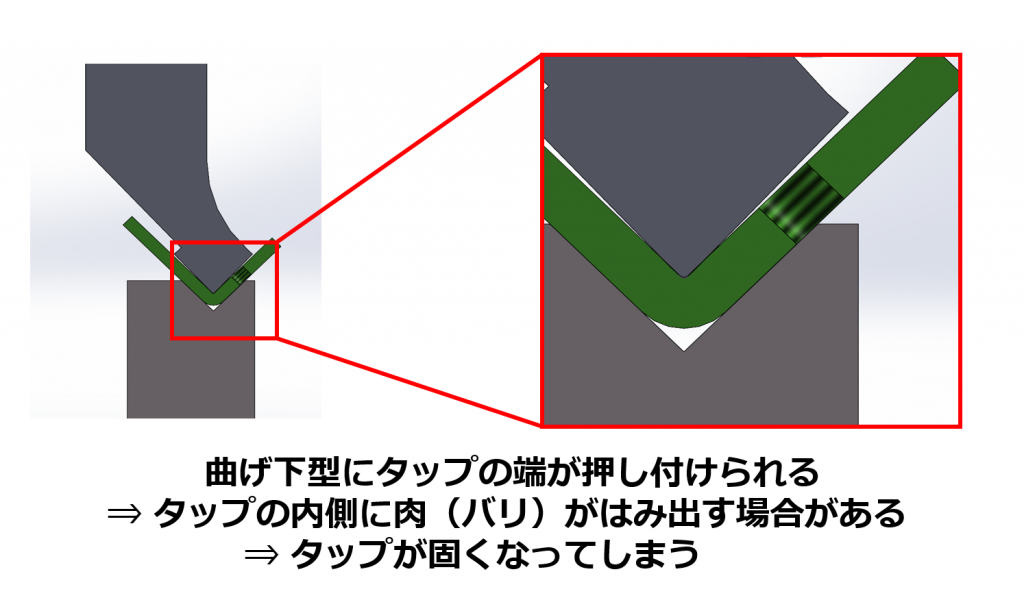

また板金部品は、曲げ加工する際に下型にこすれながら曲げが進行していきます。このため、板金表面は部分的に下型に押し付けられます。

この時、曲げ加工部の近くにタップがあると、下型によってバリがタップ内側に押し込まれてしまいます。またバリだけでなく、タップ端面自体が変形して内側にはみ出してしまう場合もあります。このようにタップ内側にバリや肉が入り込むと、タップが固くなってしまいます。

板金部品の加工ではよくあるトラブルで、一般的な対策としては曲げ加工後にねじさらいを行うことがあげられます。

しかし、ねじさらいという作業は、作業者による手作業での加工となってしまいます。今回ご相談いただいた部品は、タップ数もかなり多く、さらに板金部品自体もロット数多くご相談をいただいていたため、手作業で全部品のねじさらい加工を行っていては、工数が大きくなってしまうことが想定されました。

筐体設計・製造.COMの提案:NCTで皿モミ加工をして、タップが固くなるのを防止!

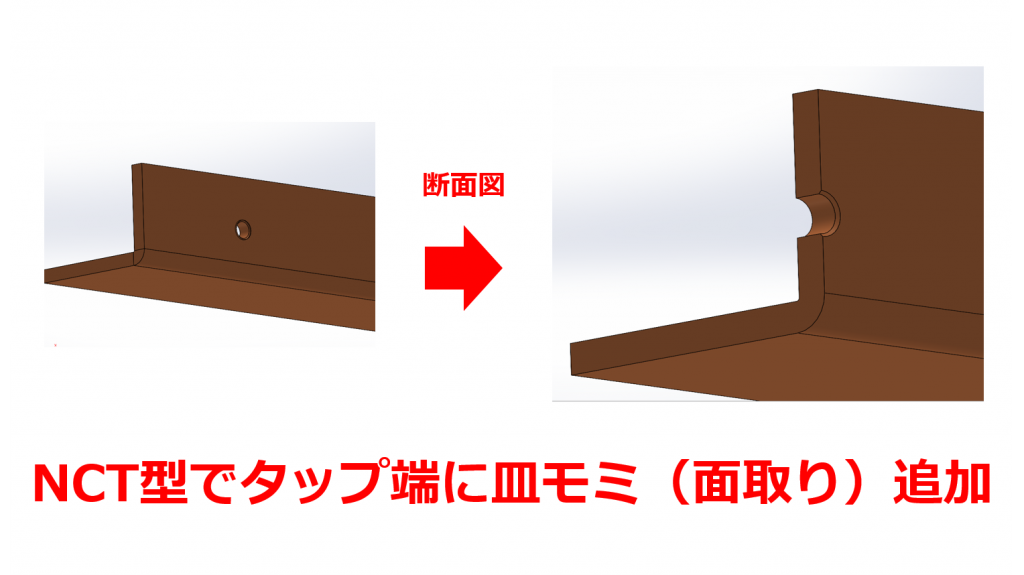

そこで筐体設計・製造.comでは、タップを立てる前にNCTで皿モミ(面取り)加工を行うことをご提案いたしました。

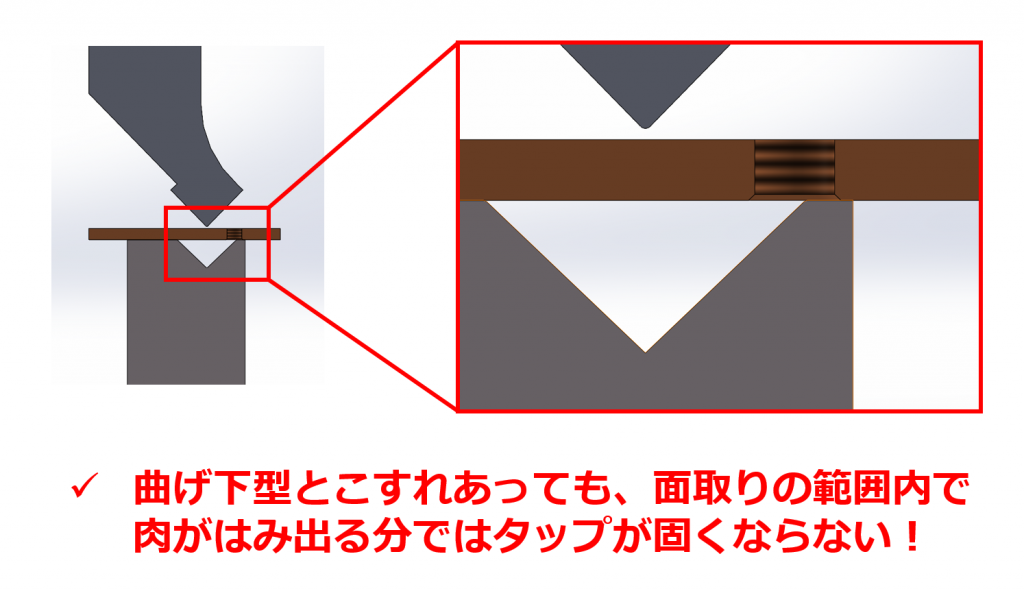

非常に小さな面取り加工ですが、この面取り加工を行うことで、曲げ加工する際にタップによるバリが下型と接触しなくなります。たとえ曲げ下型とこすれあったとしても、面取りの範囲内でのはみ出る程度であれば、タップ内側への肉の入り込みがなくなります。そのため、曲げ加工部の近くにタップがあったとしても、タップが固くなることを防止することができるのです。

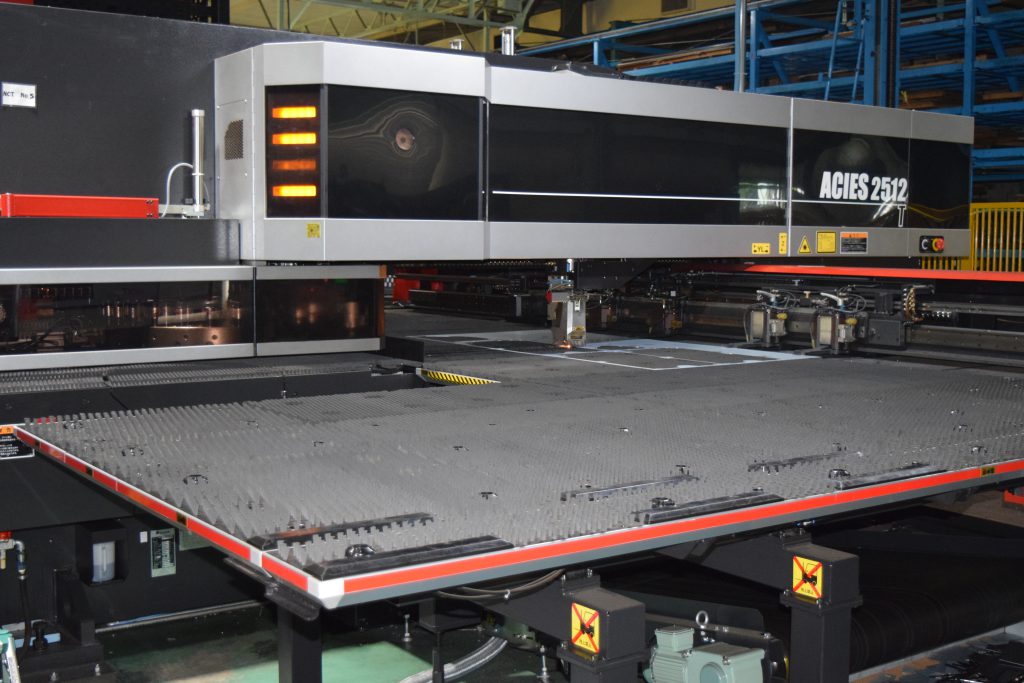

この面取り加工は、面取り専用のNCT金型で加工いたしました。加工手順としては、穴あけ ⇒ 入り口に面取り ⇒ タップ の順となりますが、NCTで一貫して加工することができるため、タップ数が多い板金部品であっても効率よく生産することができます。

実際に稼働している様子は、ぜひ動画でご覧ください!

まとめ

今回のご相談は筐体や板金部品の設計が終わった段階でのご相談でしたが、筐体や板金部品の設計段階からのご相談であれば、タップ位置の変更等のVE提案も可能です。当社では、実際の製造現場に則して、生産数量や納期、予算を踏まえた、最適な加工方法や設計のご提案をいたします。

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら