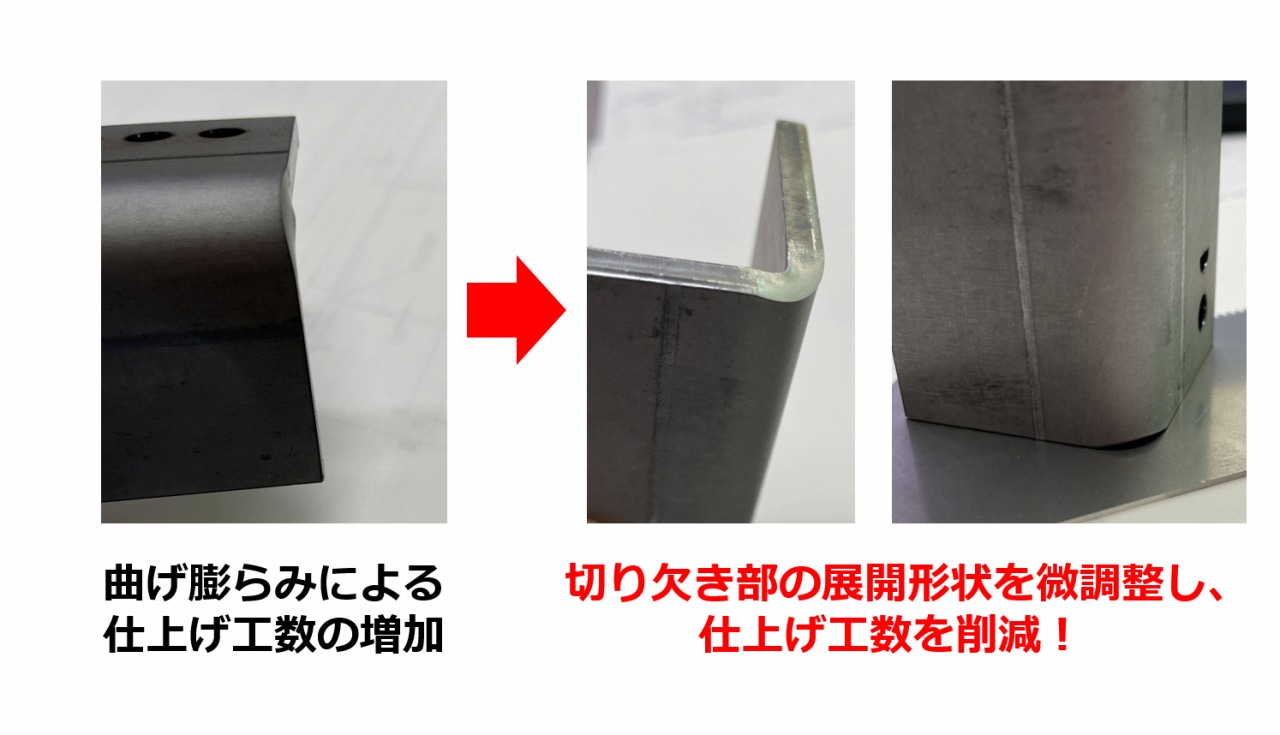

今回ご紹介する事例は、曲げ膨らみを考慮して、曲げ加工部の端面形状(切り欠き部の展開形状)を微調整することで、グラインダーによる後処理が不要となり、工数削減ならびにコスト削減を実現した技術提案事例です。

お客様からは、板厚が厚めの板金部品を用いた筐体の設計・製造に関するご依頼をいただきました。しかし、そのまま曲げ加工を行ってしまうと、曲げ膨らみが発生してしまい、グラインダーによる後処理工程が発生してしまいます。

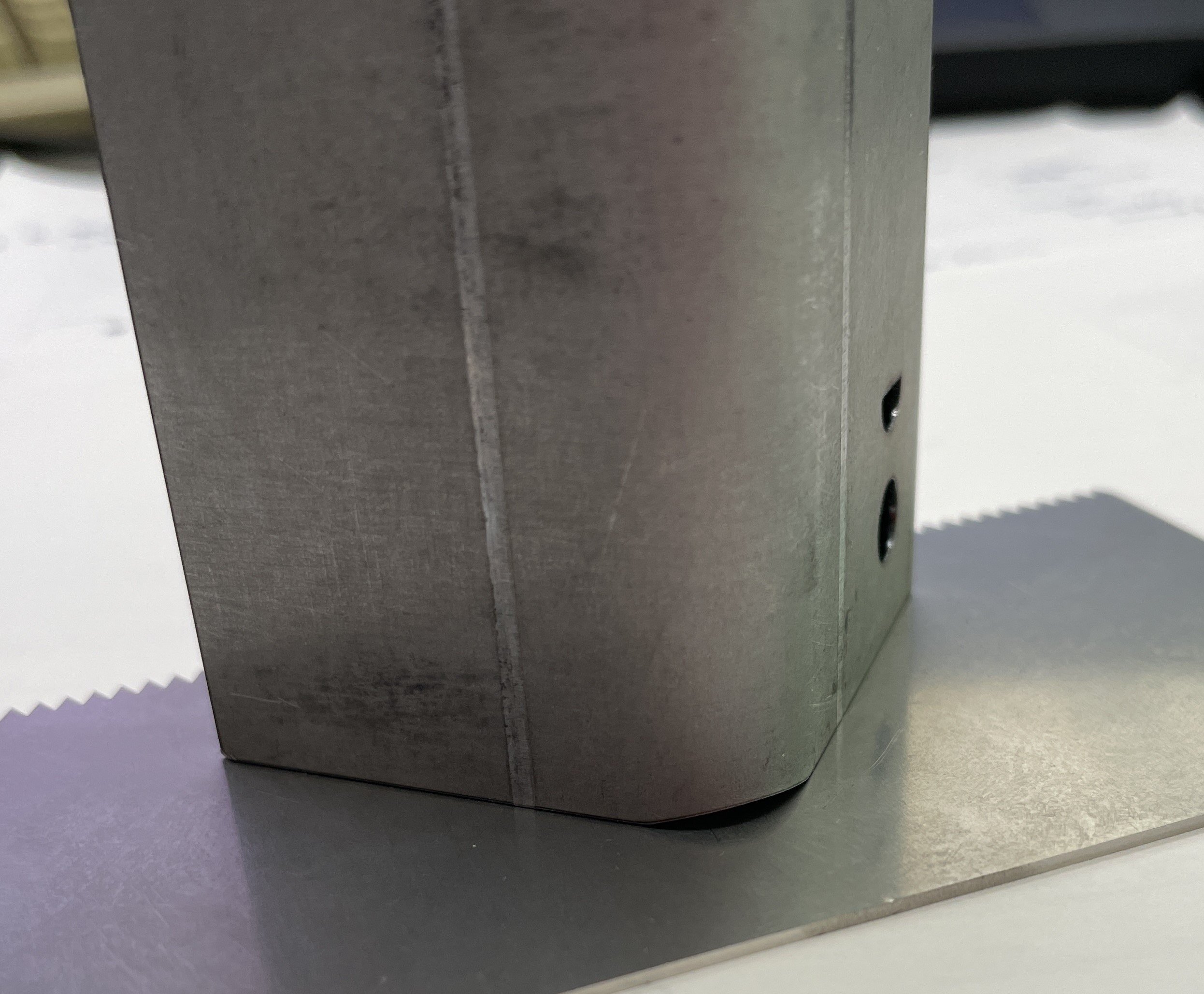

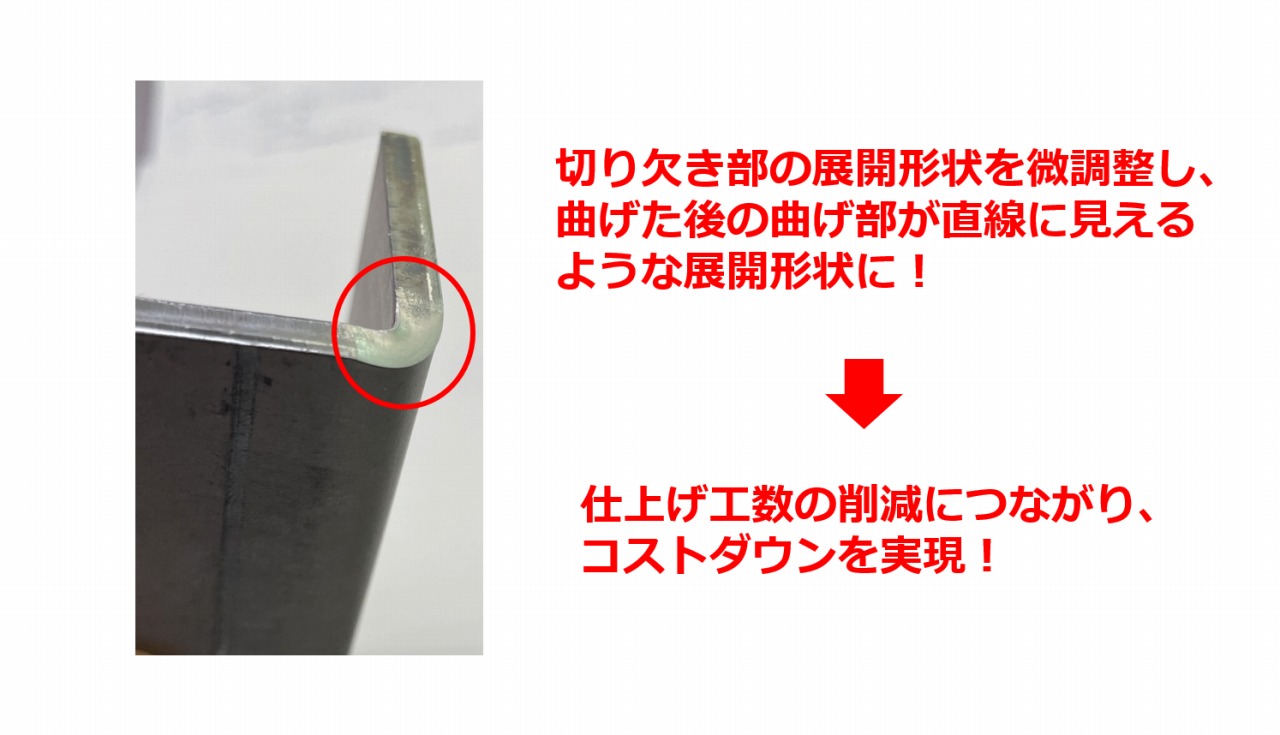

そこで筐体設計・製造.COMでは、曲げ膨らみを考慮して、切り欠き部の展開形状を微調整することで、曲げ加工後の端面部が直線に見えるような展開形状を算出しました。

このようにわずかな調整を曲げ加工前に施すことで、グラインダーによる後処理が不要となり、工数削減ならびにコスト削減につなげることができました。

***********************************************

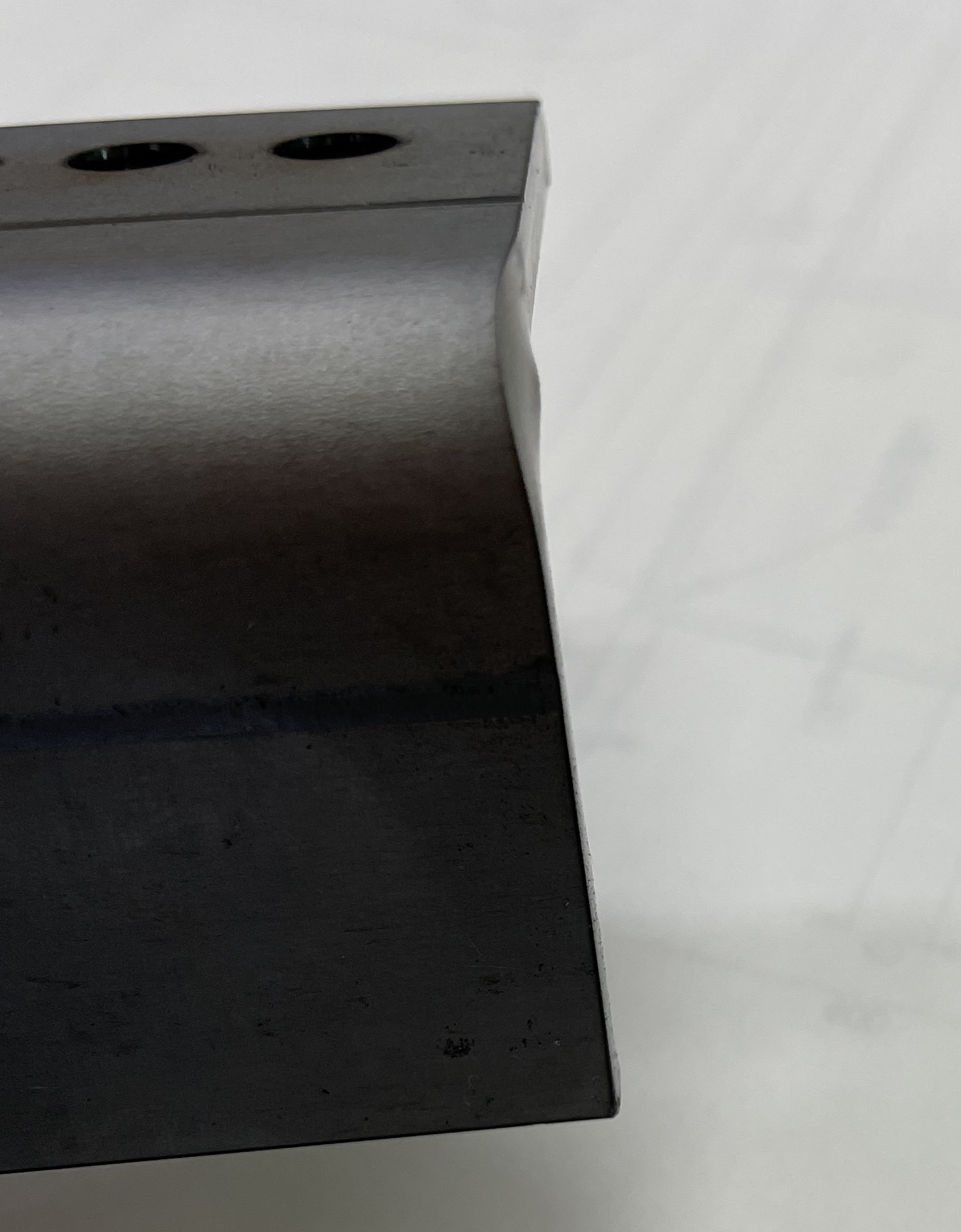

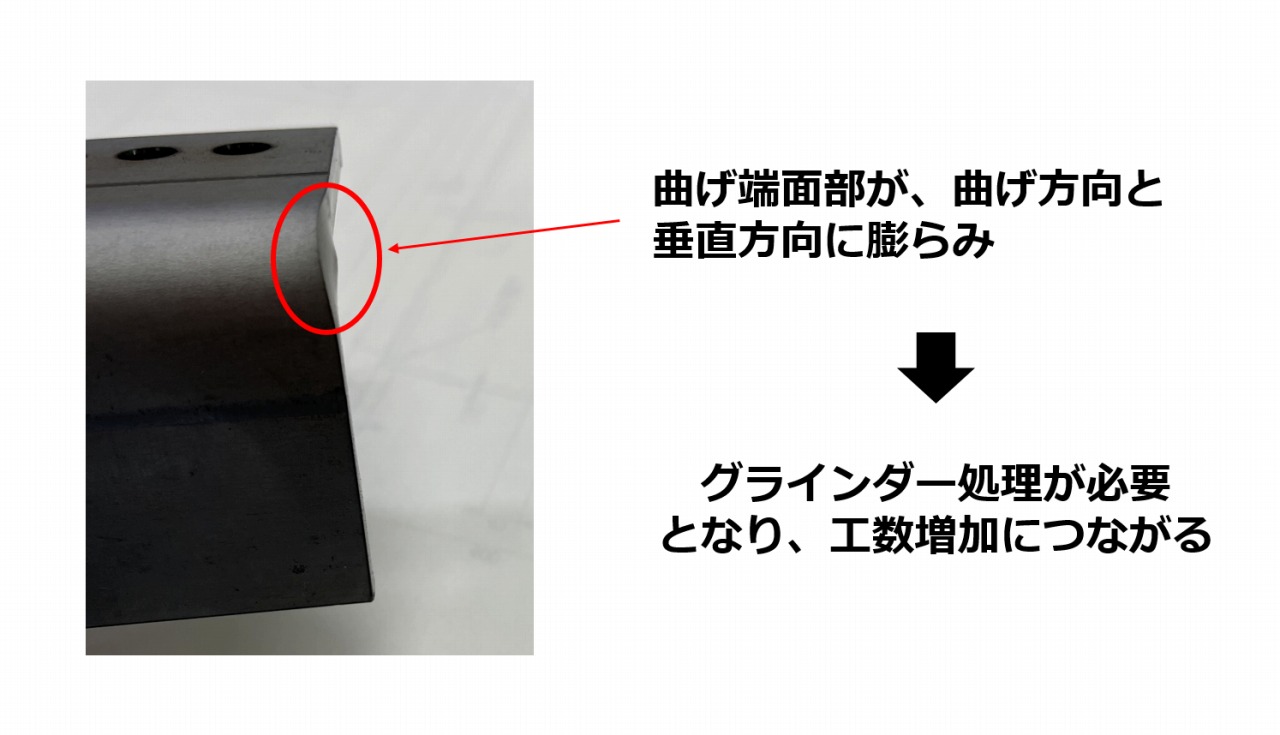

板金加工で曲げ加工を行うと、曲げ部分の端面部は、下記写真のように曲げ方向と垂直方向に膨らんでしまいます。

今回のお客様からも、写真のようなある程度の板厚の板金部品を用いた筐体製造をご依頼いただいていました。しかし、このような曲げ膨らみのある板金部品の端面を、別部品に突き当てる必要がある場合には問題になります。この曲げ膨らみ部が別部品に干渉してしまい、部品同士が密着できず、曲げ膨らみの分だけ寸法がずれてしまうためです。大型かつ精度が必要な筐体の場合は、このわずかなズレが積み重なることで、大きなズレにつながってしまいます。

そのため対策としては、下記のような方法がございます。

・曲げた後にグラインダー等で仕上げ

・抜き形状の段階で膨らみを考慮した形状の切り欠きを追加

しかし、上記2つの方法にもデメリットがございます。まずグラインダーによる仕上げ処理では、追加で仕上げ工数が発生してしまいます。

また、抜き形状の段階で膨らみを考慮し、形状の切り欠きを追加する方法は、内面側に使用する部品等外観が気にならない場所に使用する部品であれば特に問題ありません。詳しくは過去のテクニカルニュースをご覧ください。

>>【切込みによる厚板曲げ加工におけるコストダウン事例!】テクニカルニュース vol.9

しかし、切り欠き部が外観部に見えてしまうような部品の場合は、美観性の観点から切り欠きを入れることができず、従来のグラインダー等での後処理が必要になってしまいます。今回のお客様もこちらのパターンでした。

そこで筐体設計・製造.COMでは、切り欠き部の展開形状を微調整することで、曲げ加工後の端面部が直線に見えるような展開形状を算出しました。

このようにわずかな調整を曲げ加工前に施すことで、グラインダーによる後処理が不要となり、工数削減ならびにコスト削減につなげることができました。

この展開形状の微調整に関しては、当社の過去の実績データを元に独自に算出しております。この実績に裏付けされた板金加工に関するノウハウこそが、当社の強みだと考えております。

***********************************************

筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。