今回のテクニカルニュースの概要

今回ご紹介する事例は、外観面に生じる位置決めダボによる凹みがNGの場合に、凹みを溶接で肉盛りして研磨仕上げするのではなく、別部品で隠れる部分に設計することで外観品質を確保しつつ、工程を短縮することができた提案事例です。設計での工夫によって、ダボの凹みを溶接、研磨仕上げする工程を短縮することができました。

今回の技術提案事例では外観品質を維持しながら、仕上げ工程の削減を実現したことがポイントです。

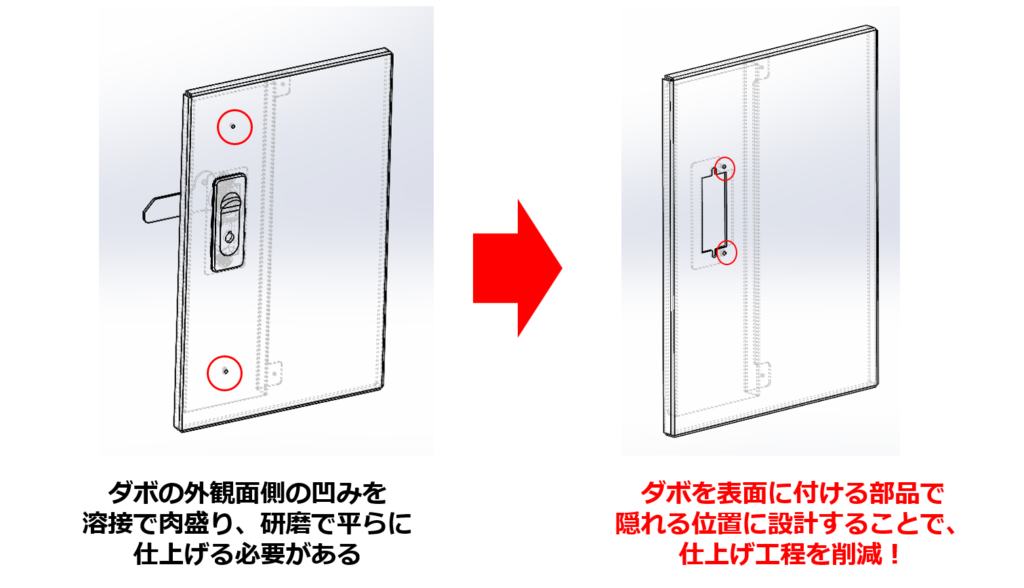

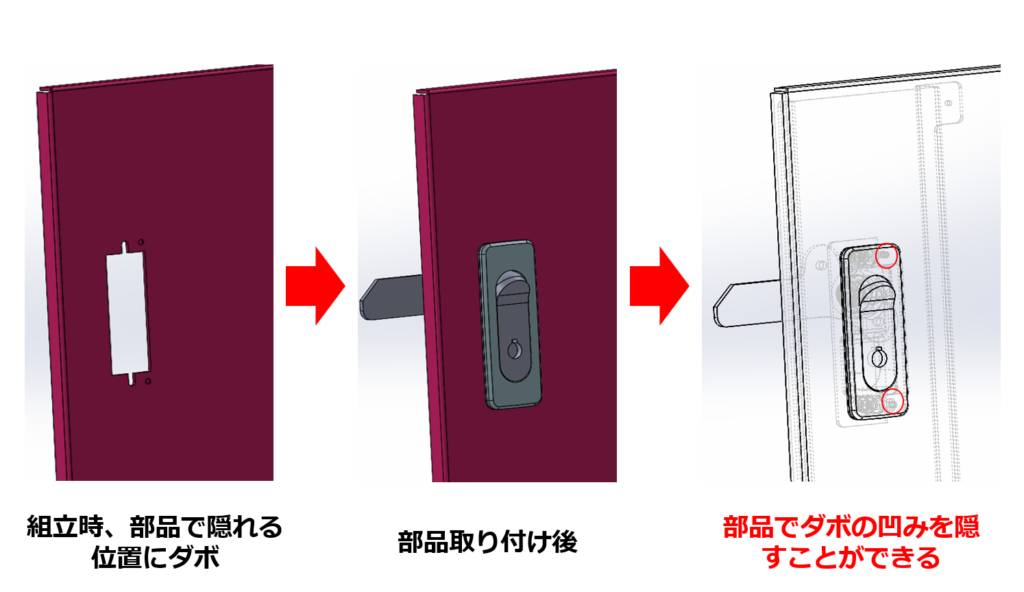

本事例の製品は板金筐体の扉となる部分です。(下記イメージは課題解決以前)

今回の事例では、画像のように裏側には板金子部品が溶接されており、外観面に組立部品である取手を取り付けています。板金部品は子部品をスポット溶接する際に位置決めが必要です。板金筐体の製造において、位置決めダボは重要な役割を担っています。しかし、ダボを行うと、反対側にダボの凹みが発生してしまいます。外観面にダボの凹みや穴があると、意匠的に問題になる場合があります。こちらの製品図のダボ位置では外観面にダボによる凹みが残っており、意匠面で問題となってしまいました。

このような場合、凹み対策として、溶接で肉盛りを行い、研磨して平らにする仕上げ工程が必要でした。しかし、この作業は工数のかかる大変な作業でした。

そこで筐体設計・製造 .comでは、別部品で隠れる部分に位置決めダボを設計することで、ダボによる凹みを溶接・研磨する仕上げ工程を削減することができました。この技術提案により、外観品質の確保と仕上げ工程の削減を行うことができました。

課題:ダボの凹みを溶接で肉盛りして研磨で平らに仕上げをする作業に工夫と工数がかかる

板金筐体の製造において、位置決めダボは重要な役割を担っています。

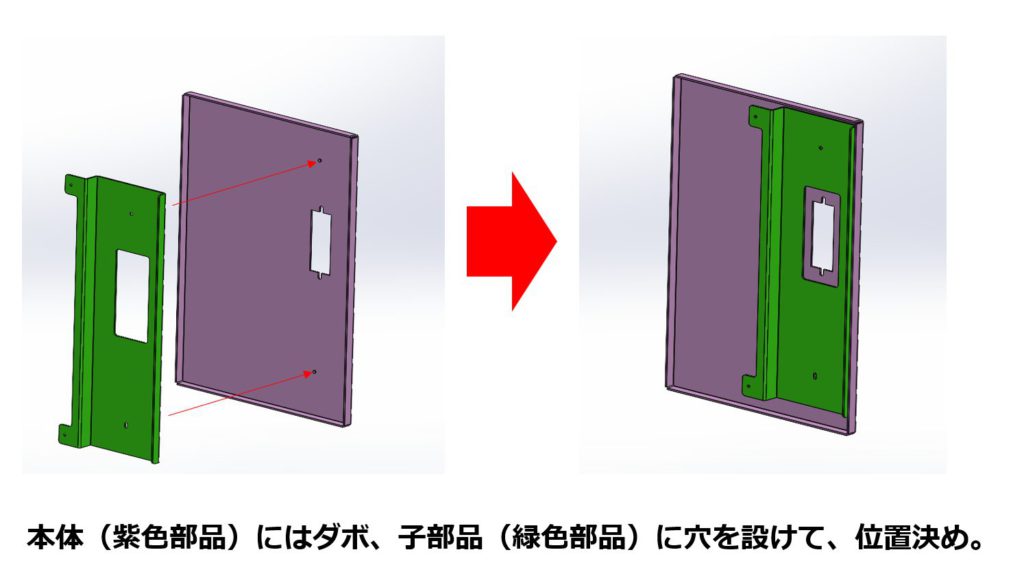

本事例製品のように、外側本体にはダボ、子部品に穴を設けて、位置決めすることで、特別な位置決め治具を用意することなく、所定の位置に部品を溶接することが可能になります。

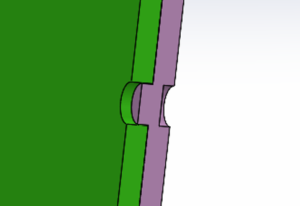

しかし、ダボ出しを行うと反対面には凹みが発生します。製品設計上、ダボが必要になる場合は多々あります。このダボ追加による凹みは外観品質の観点からNGとなることが多く、この場合はフラットな外観となるような工法の選択や凹みを消す仕上げ工程が必要となります。

下記はダボの断面イメージ図です。紫色側が外観面に当たり、ダボ出しを行うとこのように凹みが発生します。

外観面に位置決め用のダボによる凹みが発生してしまう場合、その凹みを解消し、平らにするための対策として、以下の工法がございます。

-

溶接による肉盛り後、研磨仕上げ: ダボの凹みを溶接で肉盛りした後、研磨仕上げを行うことで表面を平滑にする工法です。 この工法は、工程が煩雑化し、工数が大幅に増加してしまいます。その結果、製造コストの増加につながってしまいます。

本事例は板厚1㎜の加工であったため、板厚の関係上、溶接での肉盛り工程で意図しない歪みが発生する可能性がありました。

筐体設計・製造.COMの対策:ダボを別部品で隠れる部分に設計変更することで、外観品質を確保!仕上げ工程を削減!

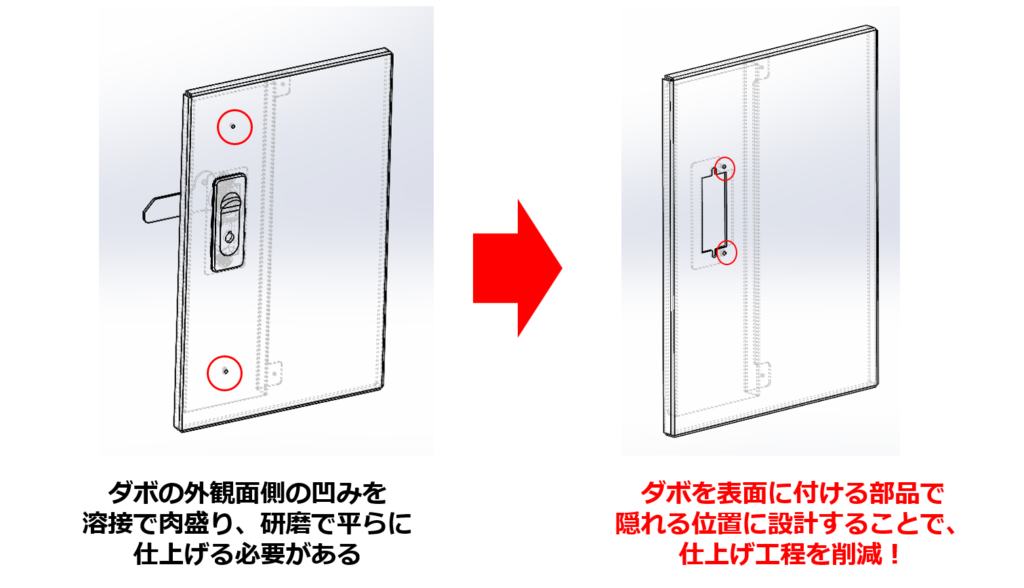

そこで、筐体設計・製造.COMでは、ダボを別部品で隠れる部分に設計することで課題解決し、外観品質の確保と仕上げ工程の削減を実現しました。外観面にとりつけられる組立部品で隠れる位置にダボを配置することで、組立後にはダボの凹みが見えなくなります。

上図のように、部品に重なる位置にダボを設計することで、組立時にはダボの凹みを隠すことができます。機能上、ダボの凹みが残ってしまうことは問題がないため、凹みを消すための溶接・研磨を行う必要がありません。この溶接と仕上げの研磨作業は、前述の通り、工数のかかる大変な作業です。しかし、設計段階の工夫で、作業自体を削減しています。

ご覧のようにダボの位置を工夫して設計したことで、実際に部品を取り付けるとダボの凹みが隠れます。

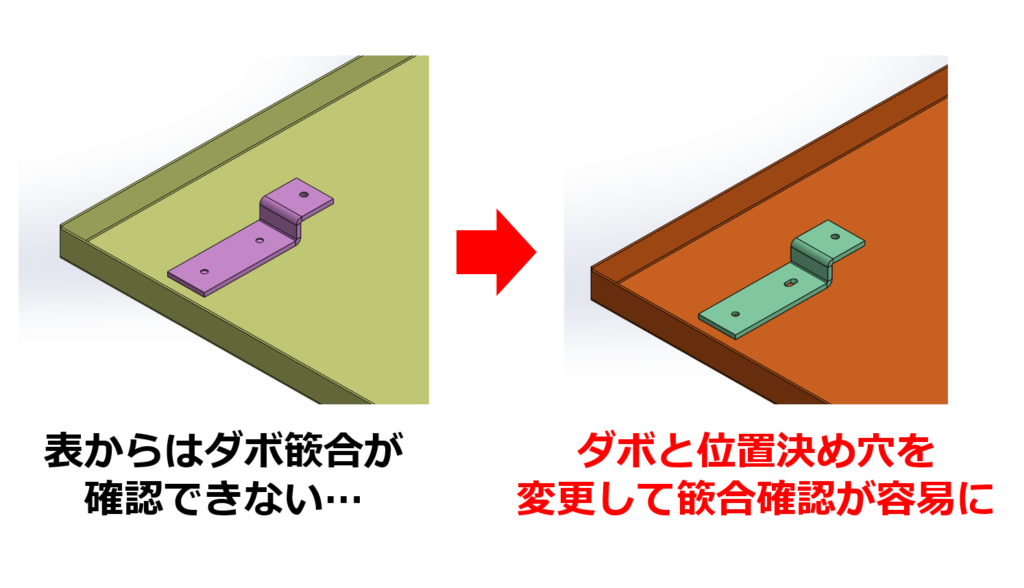

設計変更後、製品外観は下記のようなイメージとなります。ダボ位置に合わせて、子部品(緑色)を設計をしています。

この結果、ダボの凹みを溶接で肉盛りしつつ、研磨仕上げという仕上げ工程を行うことなく、外観品質を確保することができました。

工程の削減にもつながり、コストダウンすることができた提案事例です。

設計の重要性:最適なダボ位置の選定

ダボ位置とダボの種類を決めるのも設計の仕事です。全体の設計を考慮して、ダボ位置を確定させることが重要となります。

適切なダボ位置を選定することで、

- 組立作業の効率化

- 外観品質の向上

- 製造コストの削減

に貢献することができます。

本事例は、ダボの凹みが組立部品で隠れるように配置した簡単な工夫に見えるかもしれません。しかし、ダボの凹みによる影響を設計段階から考慮していたからこそ、無駄な工数をかけることなく効率的な筐体製造を可能にしています。

過去には本事例と共通した、ダボ位置変更による生産性向上提案もございます。

>>>【ダボと位置決め穴を逆にすることで生産性向上&品質向上!】テクニカルニュース vol.67

筐体設計・製造.COMを運営する岡部工業株式会社では、大型精密筐体の設計から製作・組立まで一貫対応しております。そのため、筐体製造のあらゆる観点からコストダウン提案をしております。特に筐体に関しては、設計段階からのVA/VEをすることで、大きなコストメリットが働くことが多いです。

まとめ

いかがでしたでしょうか。

本事例では、別部品で隠れる位置に位置決めダボを設計することで、外観品質を損なうことなく、仕上げ工程の削減を実現しました。精密板金筐体の設計・製造において、外観品質とコストの両立は重要な課題です。

岡部工業では、精密板金筐体のワンストップ量産体制を整えており、日々このような細かい工夫を現場ベースで検討し、お客様にご提案をしております。精密板金筐体の量産でお困りの方は、お気軽にお問い合わせください。

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら