今回のテクニカルニュースの概要

今回ご紹介する事例は、精密板金加工における「端面近くの抜き加工で発生する歪み」を、NCTの抜き工程の順番変更によって解決した技術提案事例です。試作段階で技術的課題を解決し、品質向上、図面通りの筐体製造を実現いたしました。

精密板金加工では、端面近くに抜き加工や成形加工を行う場合、圧力によって歪みが発生しやすくなります。今回のケースでは、以下の工程で端面に歪みが発生しました。

①NCT(数値制御タレットパンチプレス)で角孔を抜く

②パンチングによる皿モミ加工を行う

端面に近い位置で皿モミ加工を行った結果、加工時の圧力により周囲が変形し、歪みが生じてしまいました。

また、製品設計上、皿モミの位置や中央の穴部分の変更が困難であったため、図面を変更せずに問題を解決する必要がありました。

そこで筐体設計・製作.comでは、抜き工程の順番変更を行い、歪みの発生を防止いたしました。この技術提案により、品質改善を行うことができました。

課題:端面に近い皿モミ加工の際に歪みが発生してしまった。

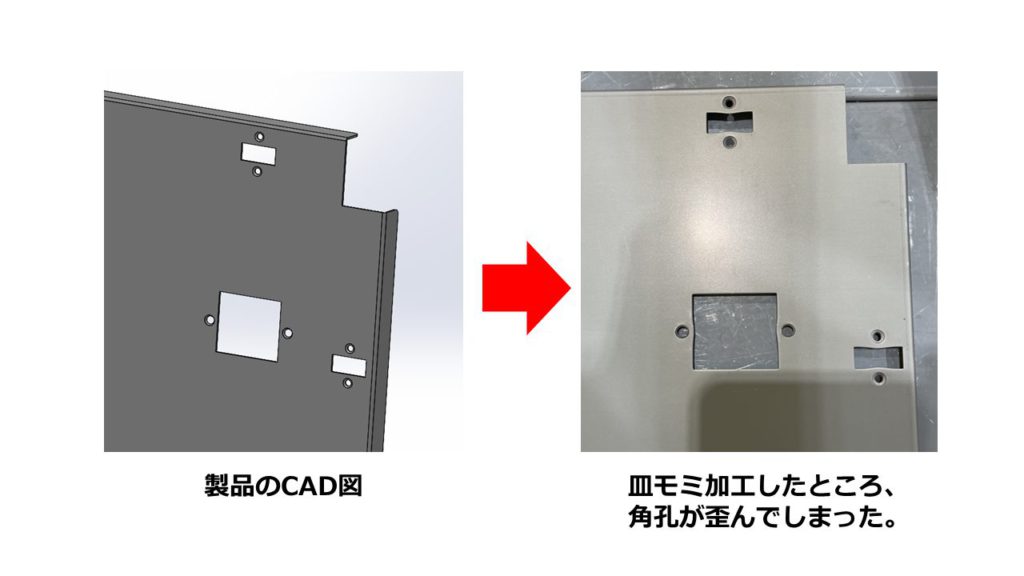

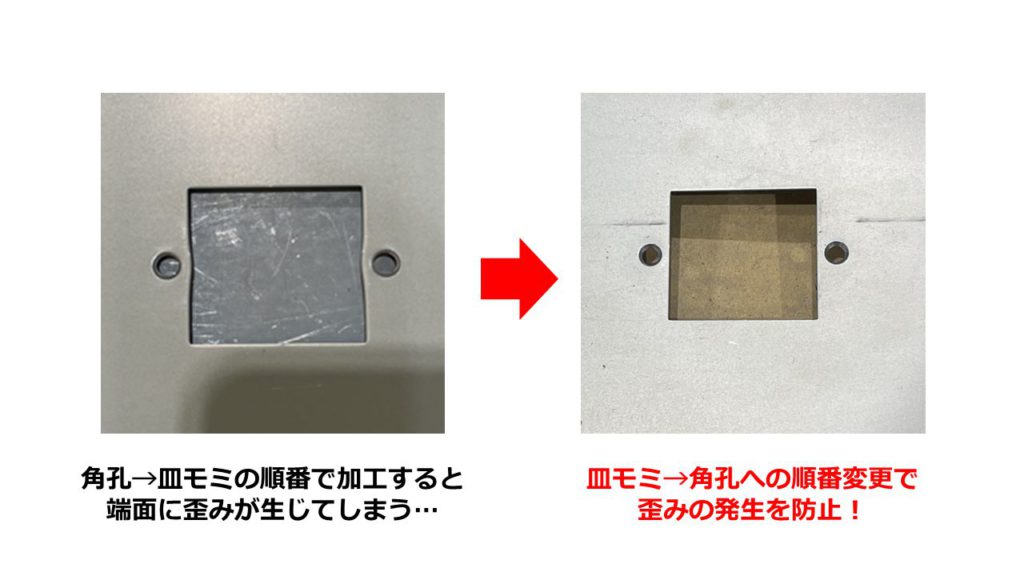

今回の課題は、試作段階で実際の製造を行った際に顕在化したものです。図面作成と工程設計の後、NCTを用いて先に角孔を開け、その付近にネジ用の皿モミ加工を施しました。その結果、下記の画像のように歪みが発生してしまいました。

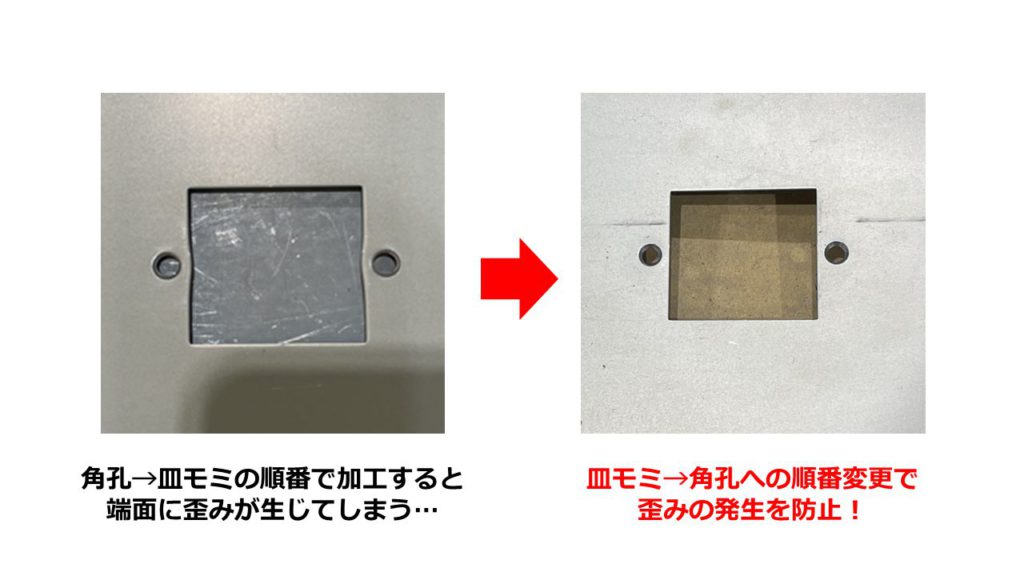

最初の試作時は、角孔を抜く→パンチングによる皿モミ加工の順番で加工しました。この結果、角孔の抜きによって生まれた端面と皿モミの位置が近く、歪みが発生してしまいました。

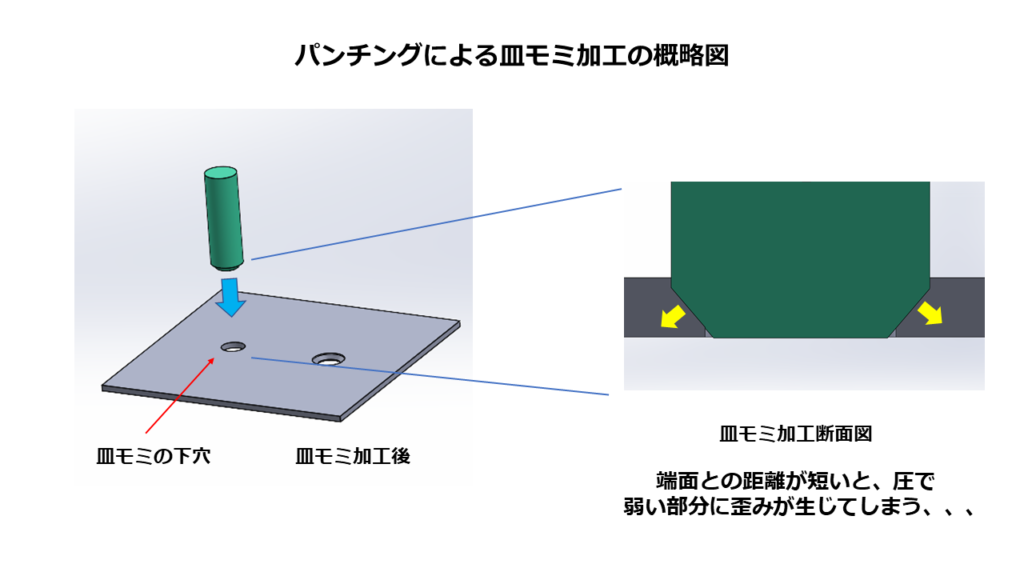

皿モミ、バーリングなどの成形加工をNCT等で加工する際は、加工時の圧力が周囲に影響を与えます。成形加工が端面から離れている場合は、板金自身の強さによって、歪みに耐えてくれるため影響はほとんどありません。しかし、周囲に端面(他の穴、又は外形形状)があると、この部分が弱いため、端面が変形してしまいます。

この歪みを防ぐためには端面と穴位置との距離を取る必要があります。しかし、製品上、皿モミの箇所、中央の穴部分の図面変更は困難だったため、今回は別の対策をとる必要がありました。

筐体設計・製造.COMの対策:NCTの抜き工程の順番変更によって歪みの発生を防止。図面通りの筐体製造を可能に!

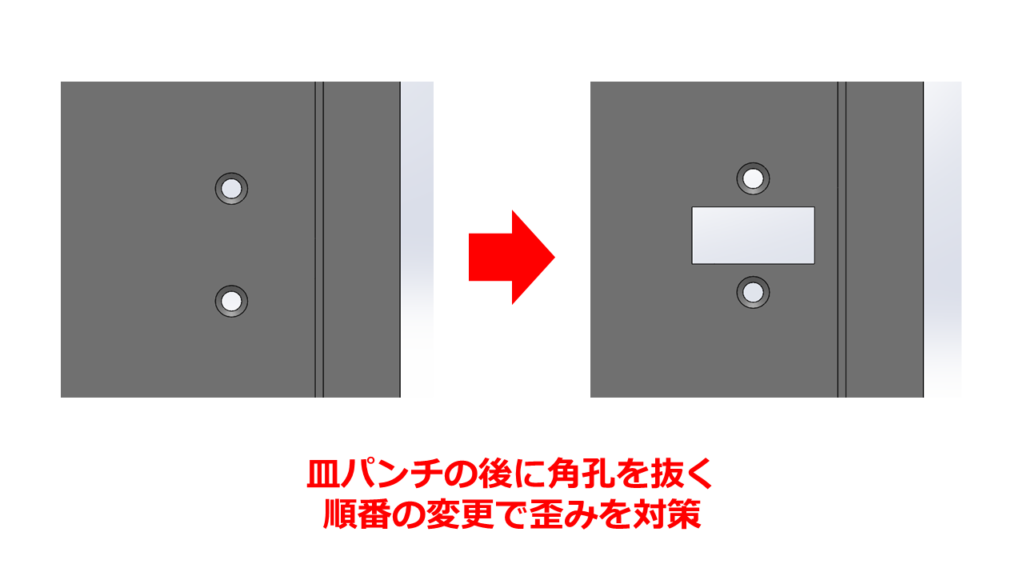

そこで、筐体設計・製造.COMでは歪みが発生した工程を以下のように順序を変更することで課題解決いたしました。

①パンチングによる皿モミ加工

②角孔の抜き加工

このように加工の順番を逆に入れ替えることで、以下のように品質トラブルを防ぐことができました。

- 歪みゼロの実現:加工後の歪みがなくなり、のちの量産におけるトラブルの防止。

- 高い組付け精度:部品やネジ穴が正確に適合。

- 工数増加なし:工程変更により追加作業は発生せず、効率的な製造を維持。

上図のように皿モミを行った後、角孔を抜くように工程の順番を変更しました。先に皿モミを行った後に角孔を抜くことで、端面近くで皿モミを行う必要がなくなります。

次の図は、順番変更前後での実際の製品の比較ですが、この工程の変化だけで歪みをなくすことができています。

穴位置と端面の距離をとる対策では図面の変更が必要となります。しかし、工程の順番変更によって図面はそのままで、余肉を残した状態で皿モミ加工ができたため、歪みの発生を防ぐことができました。試作段階で、歪みを確実に解決したため、後の量産工程でも問題なく製造することができました。

歪みを防止し、図面通りに抜くことができたため、写真のようにネジや部品を正確に組み付けることができました。

高精度な組み立ては、筐体設計・製造.COMの大きな特徴の一つです。累積公差が原因で組み立て時に部品が干渉してしまうケースもあるため、わずかな歪みや締結部品の組み付けには特に細心の注意を払っています。

さらに、今回の対策はNCT加工の順番を入れ替えるだけで実現したため、工数の増加や追加作業は発生せず、効率的な製造を維持することができました。その結果、スケジュール通りの製造が可能となり、量産工程にも影響を与えませんでした。

試作段階での課題解決の重要性

当社では、精密板金筐体の設計段階からのサポートに力を入れております。板金筐体の設計エンジニアの方々は、どうしても現場の加工機や効率性のことまでは気にせずに、求める機能や品質、強度を重視して製品設計を行います。そこで当社では、現場目線かつ量産時の効率性を重視した上で、最適な板金設計のご提案を積極的にいたします。お客様の製品用途や機能、品質などを十分に理解した上で、量産前試作の段階で様々な膿出しを行うことで、あらゆる可能性を考慮することができ、結果として大きなコストダウンにつながる可能性もあります。

今回の提案事例のように、試作段階で課題を解決し、実際の加工工程での社内改善を行うことができます。また、設計段階で変更が可能な場合には、設計の見直しを含めた提案を行い、課題の発生を未然に防ぐ対応をいたします。

また、当社には100を超える技術提案事例があります。設計初期の段階からご相談いただければ、生産技術を反映した設計で、効率的で低コスト、かつ高品質な製品をご提供いたします。

まとめ

筐体設計・製造.comを運営する岡部工業株式会社では、精密板金筐体の量産OEM製造のご依頼を数多く承っています。そしてご依頼いただくのは、量産前の試作段階や設計の検討段階が多くなっています。

その理由としては、試作段階での厳しい量産性の検討プロセスにあると考えています。量産ではコストやリードタイムをいかに削減するかが焦点になりますが、試作段階では機能や精度面で過不足がないかを確認する必要があります。試作段階でどれだけ要素をあぶり出すことができるかがポイントになりますが、当社では試作段階で細かな検査をするため、今回のような、小さな歪みが発生した際も即座に対応し、量産組立時のトラブルを回避することができています。

精密板金筐体のパートナー企業をお探しの方は、まずは一度当社までご相談いただけましたら、最適な板金筐体設計のご提案をいたします。