今回も、筐体板金の大きなコストダウンを実現した、筐体設計・製造.comが提案した超具体的なVE提案事例についてお伝え致します。取り扱うテーマはずばり、「機械タップ加工から汎用加工への変更提案」です。

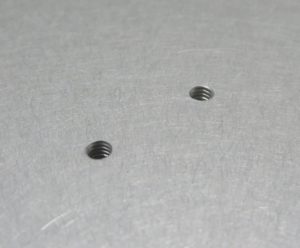

当初、筐体設計・製造.comはとあるお客様から アルミ筐体板金 のコストダウンをしたいとご相談を受けました。このアルミ筐体は既に他のメーカーにて製造されていたのですが、そのメーカーではアルミ筐体の部品取付板に、下記の写真のような複数のタップ穴加工を機械加工によって製作していました。なぜなら、タップ加工すると板の上下面にバリが出てしまうため、機械加工によって皿もみ加工することで、このバリを除去していたからです。

しかし、こうしたタップ加工を機械加工で行なわなければならない、ということになると、必然的に工数が増加するため、コストダウンが得意な筐体設計・製造.comといえどもご要望にお応えすることができません。そこで筐体設計・製造.comでは、部品を板金加工で製作し、タップは機械加工では行わず汎用加工とし、タップ加工時に発生するバリに対してはダブルアクションサンダーによるサンドペーパー仕上げとすることで、このバリを除去することとしました。

このように、機械加工から汎用加工へと変更を行うことでコストダウンを実現したと同時に、従来は加工中のキズや、取り扱い時のキズから表面を保護するための保護ビニールなどが必要となっていたことについても、この仕上げを最後に行なうことで不要となり、さらにコストを削減する事ができたのです。

なお、ダブルアクションサンダーによるサンドペーパー仕上げを行うと、表面は材料本来の平滑面ではなく上記の写真のような状態になってしまいます。しかしこの状態が許容できるのであればとてもメリットが大きくなります。今回コストダウンのご相談を頂いたお客様については、この状態は品質的に問題なく使用できる、という事でしたので、筐体設計・製造.comからのVE提案を受け入れて頂き、コストダウンを実現することができたのです。

このように筐体設計・製造.comでは、アルミ筐体板金を含む金属筐体について、具体的なVE提案を行うことでお客様の筐体の合理化・コストダウンのお手伝いをいたします。今回ご紹介したものは既に設計が終わっており実際に製造されていた筐体になりますが、こうしたVE提案は筐体の設計時にいかに思想を取り込むかがとても重要となります。従って、筐体設計時からの提案が欲しい、あるいは一緒に設計して欲しいなどのご要望がありましたら、お気軽にお声がけ頂ければと思います。